Forges de Courcelles là một công ty rèn có trụ sở tại Haute-Marne của vùng Grand-Est ở Pháp, chuyên sản xuất trục khuỷu cho các thương hiệu ô tô uy tín. Với máy đo 3D quang học tự động mới – ATOS ScanBox – doanh nghiệp đã có thể cải thiện quy trình sản xuất của mình bằng cách rút ngắn thời gian kiểm tra và tăng lượng dữ liệu thu thập được, giành lấy lợi thế trong ngành công nghiệp ô tô.

Forges de Courcelles là nhà sản xuất trục khuỷu lớn thứ hai ở Châu Âu cho các thương hiệu ô tô nổi tiếng và là công ty rèn hàng đầu ở Pháp. Đơn vị này là công ty con của Sifcor, một tập đoàn công ty gia đình, được thành lập vào những năm 1880 ở Nogent, nằm trong bộ phận HauteMarne (số 52). Ban đầu chuyên sản xuất phôi dao kéo, sau đó tập đoàn này đã mở rộng kinh doanh vào những năm 1950 sang các lĩnh vực khác như công nghiệp ô tô. Ngày nay, ngành công nghiệp ô tô là thị trường chính của tập đoàn. Forges de Courcelles chuyên sản xuất các bộ phận bằng thép cho hệ thống treo, động cơ và hộp số. Họ sử dụng quy trình dập bán nóng và thép dập nóng kết hợp với máy ép công nghiệp và búa rèn.

Các khách hàng chính bao gồm các thương hiệu ô tô lâu đời của Pháp như Renault, Peugeot, BMW và Volkswagen. Ngày nay, doanh nghiệp có khoảng 450 nhân viên với doanh thu 150 triệu euro với 65.000 tấn thép bán ra, 41% trong số đó là thông qua xuất khẩu.

Forges de Courcelles: Doanh nghiệp rèn nóng hàng đầu trong ngành công nghiệp ô tô

Từ những năm 1970, Forges de Courcelles đã giới thiệu máy ép công nghiệp và phương pháp gia nhiệt cảm ứng để phục vụ quy mô sản xuất hàng loạt. Những chiếc máy ép 6.300 tấn đầu tiên được lắp đặt vào những năm 1990. Năm 2007, doanh nghiệp đầu tư vào máy ép 8.000 tấn đầu tiên để cung cấp cho các nhà sản xuất có trụ sở tại Đức. Chiếc máy ép thứ hai có cùng trọng lượng đã được mua vào năm 2014 để hỗ trợ đẩy nhanh việc chế tạo trục khuỷu.

Forges de Courcelles luôn thúc đẩy sự đổi mới và phát triển. Điều này bao gồm việc đầu tư vào máy móc mới, sản xuất các bộ phận mới, robot hóa và tự động hóa dây chuyền sản xuất, v.v. Sự thay đổi nhanh chóng của thị trường đã thúc đẩy việc sử dụng robot để mở rộng sản xuất các loại bộ phận nặng hơn. Doanh nghiệp biết rằng họ phải đón nhận sự đổi mới công nghệ trong máy móc sản xuất. Là một phần trong việc đổi mới sáng tạo và không ngừng nỗ lực cải tiến, doanh nghiệp cũng đã quan tâm đến đo lường 3D quang học và xem xét các giải pháp do GOM cung cấp.

Giải pháp đo lường 3D quang học trong ngành công nghiệp ô tô

Cyril Schäfer đã làm Giám đốc Phương pháp, Nghiên cứu và Phát triển (R&D) tại Forges de Courcelles trong 15 năm. Ông là một trong những người chịu trách nhiệm dự án mua lại hệ thống đo lường GOM cùng với Vincent Bouet, người đã làm việc tại Forges de Courcelles trong 17 năm, với 5 năm làm Giám đốc Chất lượng, An toàn và Môi trường (QSE). Công ty bắt đầu quan tâm đến hệ thống đo lường 3D quang học cách đây khoảng 10 năm. Họ bắt đầu trao đổi với GOM trong giai đoạn đầu việc phân tích kiểm chuẩn của bộ phận R&D. Tại thời điểm này, Forges de Courcelles không có bất kỳ kiến thức nào về quét 3D và chỉ áp dụng các phương pháp thông thường bằng máy đo tọa độ (CMM) sử dụng đầu dò.

Ông Cyril Schäfer nói “Chúng tôi đã tham dự Hội thảo rèn và đúc do văn phòng GOM có trụ sở tại Metz tổ chức vào năm 2016. Chúng tôi đã mang theo một trục khuỷu phức tạp mà ATOS Triple Scan có thể đo chỉ trong vài phút khi đặt ở chế độ thủ công. Đây là lúc chúng tôi bắt đầu cân nhắc việc sử dụng ATOS Triple Scan trong kiểm soát sản xuất, ”.

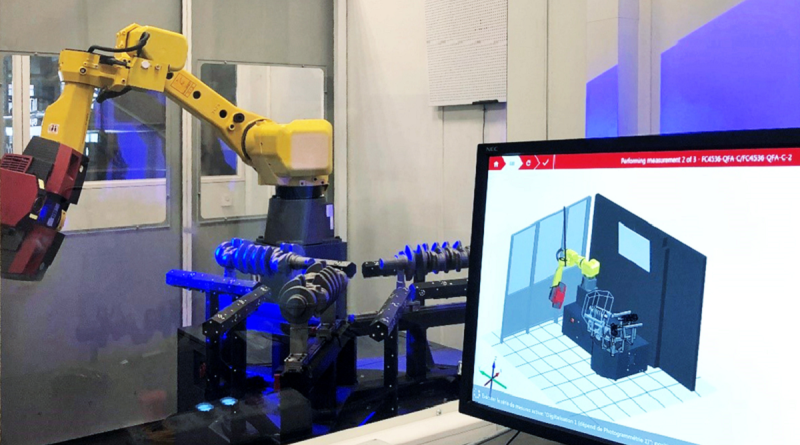

Yên tâm với quá trình làm việc của hệ thống GOM tại hội thảo kỹ thuật này, Cyril Schäfer và các đồng nghiệp của ông đã thực hiện và xác nhận kỹ thuật của ATOS ScanBox như một giải pháp tự động. Vào tháng 6 năm 2018, ATOS ScanBox 5120, được trang bị cảm biến quét ba lần ATOS II và mô-đun Plus12M, đã được lắp đặt trong các xưởng tại Forges de Courcelles.

Tự động hoá và tăng tốc trong đo kiểm

Khả năng thực hiện các tác vụ kiểm tra nhanh chóng là yếu tố then chốt đối với Forges de Courcelles. Tùy thuộc vào các điểm đo, phép đo được thực hiện bằng đầu dò CMM thường sẽ mất từ 10 đến 20 phút cho mỗi trục khuỷu. “Chúng tôi thấy có cơ hội để đẩy nhanh thời gian đo kiểm. Ngoài ra, việc kiểm tra CMM chỉ cung cấp một lượng dữ liệu hạn chế, đủ cho việc kiểm soát sản xuất, nhưng chúng tôi có thể bỏ sót thông tin về hình học của các chi tiết, đặc biệt là trong giai đoạn ban đầu, ”Vincent Bouet nói.

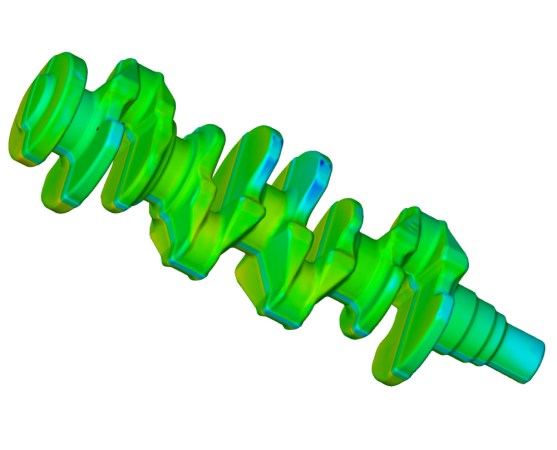

Dừ liệu quét phức tạp của trục khuỷu W12 (Ảnh: GOM)

Giờ đây, dữ liệu quét được số hoá toàn bộ cho phép chúng tôi tiếp tục kiểm soát quy trình thông số sản xuất, đồng thời cung cấp cho các công nhân một mô hình dữ liệu 3D, có màu sắc, sai số và cả thiếu hụt vật liệu của các bộ phận mà họ đang sản xuất. Nhờ đó, họ có thể phát hiện các biến số mà trước đây đã bị bỏ sót. Vincent Bouet giải thích “Vì vậy, chúng tôi đang làm cho quy trình trở nên nhanh hơn, dễ hiểu hơn cho nhân viên!”.

Tại Forges de Courcelles, ATOS ScanBox được lắp đặt tại ba trạm sản xuất trong xưởng rèn trục khuỷu. Khoảng 15 công nhân sản xuất thường xuyên mang các chi tiết của họ đến phòng kiểm tra chất lượng. Giao diện dạng Kiosk giúp họ kiểm tra nhiều chi tiết lắp ráp dễ dàng hơn với bốn chế độ hoạt động cho phép họ lấy được hơn 30 điểm tham chiếu.

Độ lệch được thể hiện so với thiết kế

“Trong quá trình sản xuất, việc kiểm tra chất lượng sản xuất được thực hiện trên ba chi tiết. Điều này để đảm bảo tuân thủ hình dạng của các chi tiết được sản xuất. Việc tự động hóa hoàn toàn các dây chuyền sản xuất trục khuỷu của chúng tôi đã làm tăng đáng kể tốc độ sản xuất. Trước đây, ba chi tiết được đo lường trong sản xuất hàng loạt bằng phương pháp CMM. Chúng tôi phải nâng trục khuỷu lên, đo đạc, tháo dỡ nó và sau đó thực hiện lại toàn bộ quá trình hai lần cho hai chi tiết còn lại. Quá trình này sẽ mất từ 10 đến 20 phút cho mỗi phần. Nhờ thiết lập GOM và quy trình đo nhanh chóng, khả năng kiểm tra đồng thời ba chi tiết, chúng tôi đã cải thiện thời gian nhận kết quả trong trường hợp có vấn đề với các chi tiết hoặc sai lệch so với quy trình tiêu chuẩn. Bây giờ chúng tôi mất 15 phút để kiểm tra ba chi tiết với hệ thống GOM” – Cyril Schäfer giải thích.

Vincent Bouet nói thêm, “Ngoài việc giảm thời gian đo, yêu cầu về độ chính xác cũng vô cùng quan trọng. Chúng tôi đã xác nhận trước với GOM rằng các phép đo của họ là đáng tin cậy và chính xác bằng cách so sánh chúng với các công cụ và phương pháp đo thông thường của chúng tôi – một yếu tố quan trọng trong việc đảm bảo chất lượng của các chi tiết”. Trong đo lường hiện đại, khi các quy trình bị chi phối và ảnh hưởng bởi dữ liệu đo lường, bạn cần có thể tin tưởng vào dữ liệu do bộ số đo thiết bị đưa ra. Do đó, Forges de Courcelles đã hợp tác chặt chẽ với GOM để thiết lập các cài đặt tối ưu đáp ứng các tiêu chí về độ chính xác, độ phân giải và tốc độ thu thập dữ liệu.

Vincent Bouet cho biết: “Lý do chính để chọn GOM cho ứng dụng này là vì chất lượng dữ liệu thu thập và tốc độ thu thập dữ liệu của nó so với các công nghệ nổi tiếng khác như quét laser 3D”.

Công ty cũng đánh giá cao cơ hội hợp tác với GOM để tích hợp giải pháp ATOS ScanBox 5120 tiêu chuẩn cho ứng dụng mà Forges de Courcelles yêu cầu. GOM đã giúp công ty thiết kế một hệ thống lắp ráp nhiều bộ phận phù hợp với môi trường rèn để đảm bảo mức độ đo lường hiệu suất cao và đặc biệt là tuân thủ quy định duy trì sự an toàn cho nhân viên của mình.

Hệ thống đã được điều chỉnh ở giai đoạn lắp đặt để cho phép các bộ phận nặng tới 35 kg được đặt lên bằng trục cẩu. Các biện pháp an toàn và an ninh cần thiết đã được đưa ra để đảm bảo hệ thống hoạt động chính xác. Đó là cả một quá trình tương tác giữa đội ngũ GOM và Forges de Courcelles, không chỉ khi cài đặt hệ thống mà còn trong quá trình đào tạo, làm quen và hỗ trợ sau cài đặt.

Giao diện tuỳ biến cho người dùng tự động hoá

Hervé Maupied, một nhân viên đã làm việc tại Forges de Courcelles 32 năm (27 năm trong số đó là nhân viên đo lường) và Franck Dorlet cũng là nhân viên tại công ty trong 19 năm (3 năm trong số đó là nhân viên đo lường), đều là chuyên gia sử dụng khi nói đến hệ thống GOM và phần mềm. Họ sử dụng phần mềm GOM Inspect Professional VMR khi lập trình ngoại tuyến và đánh giá dữ liệu đo được. Phần mềm ATOS XL Professional VMR là một phần thiết yếu của hệ thống được cài đặt. Nó xử lý các hình ảnh đã chụp và chuyển chúng thành các lưới điểm để tiến hành phân tích. Để giải pháp này dễ thực hiện, chỉ có HMI với giao diện Kiosk được hiển thị cho người dùng. “GOM đã giúp chúng tôi tùy chỉnh các mô-đun này và bây giờ chúng tôi có quyền tự chủ đối với cả ba hệ thống”.

Những triển vọng mới

Phần lớn doanh thu của Forges de Courcelles bắt nguồn từ ngành công nghiệp ô tô, một lĩnh vực cực kỳ cạnh tranh. Áp lực về giá cả cùng với việc duy trì năng suất trong lĩnh vực này đã và đang diễn ra trong nhiều năm nay. “Nhờ có thiết bị đo 3D, doanh nghiệp hiện có thể đo 100% bề mặt các bộ phận của mình. Điều này mở ra triển vọng mới để cải thiện sự cân bằng của sản phẩm / quy trình. Cyril Schäfer cho biết dữ liệu đo được sử dụng cho việc đóng góp vào các dự án R&D bí mật mới.