Kiểm soát chất lượng trong công nghiệp ô tô tại GEDIA bằng hệ thống đo 3D quang học

Địa điểm: Attendorn, Đức

Hệ thống đo kiểm: ATOS, ATOS ScanBox

Phần mềm GOM: ATOS Professional, GOM Inspect Professional, GOM Inspect

Lĩnh vực hoạt động: Công nghiệp ô tô

Nhà sản xuất linh kiện ô tô GEDIA đang đổi mới phương thức quản lý chất lượng. Tập đoàn này đang thay thế công nghệ đo kiểm tiếp xúc hay sử dụng dưỡng đo bằng công nghệ đo toạ độ quang học 3D toàn bề mặt. Việc ứng dụng các hệ thống đo quang học đang giúp GEDIA linh hoạt hơn do giảm giá thành và rút ngắn thời gian đo kiểm.

Thành lập năm 1910, tập đoàn GEDIA Gebrüder Dingerkus GmbH phát triển và chế tạo các bộ phận khung, thân vỏ xe cũng như lắp ráp phục vụ cho các nhà sản xuất ô tô. Tập đoàn có trụ sở tại Attendorn, Đức với các nhà máy đặt tại Ba Lan, Tây Ban Nha, Trung Quốc và Mexico. Tất cả các nhà máy đều sản xuất các bộ phận dập tấm, dập vuốt cho công nghiệp ô tô. Ngoài ra, tập đoàn còn có trung tâm nghiên cứu tại Pháp, Hoa Kỳ và Thuỵ Điển.

Mục tiêu dẫn đầu về công nghệ

Từ trước tới nay, GEDIA chú trọng vào công nghệ đo kiểm tiếp xúc, sử dụng máy đo toạ độ CMM và dưỡng để kiểm soát chất lượng (QC) cho công đoạn lắp ráp và làm khuôn. Mặc dù vậy, cách thức đo kiểm này đã bộc lộ nhiều giới hạn khi công ty phát triển và mở rộng quy mô nhà xưởng. Cụ thể việc kiểm tra các chi tiết kim loại tấm tốn thời gian và công sức hơn, do mọi chi tiết phải di chuyển với khoảng cách hàng trăm mét từ máy dập hay xưởng lắp ráp về phòng đo kiểm trung tâm. Để cải tiến quy trình này, các hệ thống đo cần được đưa tới nơi sản xuất chi tiết chứ không cần phải đem các chi tiết tới hệ thống đo kiểm. Tuy nhiên điều này đòi hỏi những hệ thống máy đo di động được thiết kế chuyên cho sản xuất. Sự thay đổi tư duy trong đo kiểm này là một dấu mốc quan trọng cho để GEDIA hiện thực hoá mục tiêu đi đầu về công nghệ. Từ đó việc chuyển đổi từ những hệ thống đo kiểm tiếp xúc sang các hệ thống đo quang học 3D đã được thực hiện ở tất cả các nhà máy trên toàn cầu cho tất cả công đoạn liên quan như dập, lắp ráp. (Hình 1)

Quy mô sản xuất phát triển đòi hỏi thời gian đo kiểm thấp hơn

Giống như các doanh nghiệp khác phải điều chỉnh quy trình chế tạo để đáp ứng sự phát triển về quy mô sản xuất, GEDIA cũng gặp nhiều thách thức khi tìm cách giảm thời gian đo kiểm. Cùng với nhu cầu đó, chất lượng vẫn phải đảm bảo cho dù cycle-time ngắn hơn và sản lượng gia tăng. Đo kiểm tiếp xúc có tốc độ chậm, đặc biệt với những chi tiết có hình dạng phức tạp, gây tốn thời gian và phức tạp trong vận chuyển, trong khi chỉ có thể kiểm tra một vài điểm đo nhất định.

Để đáp ứng sản lượng gia tăng và yêu cầu chất lượng nâng cao không ngừng, GEDIA phải thuê dịch vụ bên ngoài thực hiện một số lượng lớn công việc đo kiểm. Tình trạng này có hai nhược điểm chính: Không chỉ tốn kém chi phí mà những dữ liệu nội bộ buộc phải chia sẻ ra bên ngoài. Do vậy kèm theo mục tiêu đổi mới phương pháp là việc đưa công nghệ đo kiểm và số hoá về lại trong tập đoàn.

Tiếp cận công nghệ đo kiểm quang học

Sau nhiều thử nghiệm thất bại với các thiết bị đo tiếp xúc di động kèm tay nối, công nghệ đo tiếp xúc rõ ràng không đạt yêu cầu, việc thay đổi công nghệ đo là một điều cấp thiết. Với việc đầu tư máy quét 3D ATOS, có khả năng lấy dữ liệu toàn bộ bề mặt mẫu, quá trình chuyển đổi từ đo tiếp xúc sang công nghệ đo quang học tại GEDIA bắt đầu. Đây là bước tiến quan trọng cho mục tiêu giữ vững vị trí dẫn đầu về công nghệ của tập đoàn. (Hình 2)

Với khả năng cung cấp dữ liệu đo kiểm chính xác, có độ phân giải cao, hệ thống quét 3D ATOS đáp ứng những yêu cầu đo kiểm phức tạp của GEDIA cho các chi tiết có kích cỡ và đặc điểm bề mặt đa dạng. Hệ thống ATOS có cho phép:

- Đo toạ độ 3D chính xác với chất lượng dữ liệu cao

- Kiểm tra thông số và đánh giá có thể truy xuất

- So sánh toàn bề mặt với CAD hoặc giữa các chi tiết với nhau

- Đo kiểm theo bản vẽ 2D

- Kiểm tra mặt cắt, sai số hình học (GD&T), phân tích xu hướng (trend analysis)

- Xuất báo cáo đo kiểm trực quan, đầy đủ

|

|

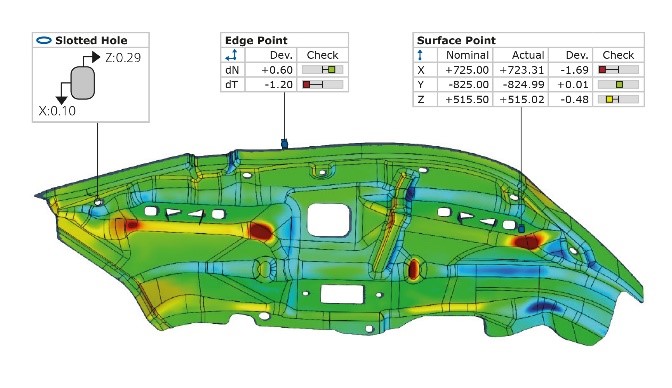

| Hình 2: Chuyển đồi từ công nghệ đo tiếp xúc sang công nghệ đo quang học với việc đầu tư hệ thống máy quét 3D ATOS. Dữ liệu đo kỉểm được phân tích ngay lập tức và so sánh trực tiếp với dữ liệu CAD. Sai số của mẫu với thiết kế được thể hiện bằng biểu đồ màu, những khu vực có vấn đề có thể dễ dàng nhận biết, cho phép những cải tiến cụ thể được ứng dụng trong quá trình sản xuất. |

Được sử dụng cho cả đo kiểm khuôn dập lẫn đo kiểm chi tiết kim loại tấm, hệ thống ATOS điều khiển thủ công nhanh chóng chứng tỏ được lợi ích to lớn khi ứng dụng công nghệ đo quang học. Từ phát triển mẫu thử tới đo kiểm hàng loạt, phân tích chi tiết, số hoá dữ liệu hay lắp ghép ảo – tất cả những tác vụ này đều có thể thực hiện bằng công nghệ quang học, đối lập với công nghệ đo tiếp xúc thiếu linh hoạt.

Một lợi ích khác của đo kiểm toàn bề mặt cho phép việc sửa khuôn chuẩn xác, dễ dàng hơn, giảm số lần sửa chữa trước khi khuôn được duyệt. Ngoài ra, việc đo kiểm sau những lần thay đổi giúp dữ liệu CAD của khuôn luôn được cập nhật. Điều này cũng cho phép tạo bản thiết kế ngược dựa trên dữ liệu quét của máy ATOS. (Hình 3)

Báo cáo với dữ liệu tổng thể bề mặt trực quan, dễ hiểu, thay cho hàng trang bảng số liệu của các điểm đo đơn lẻ. Điều này giảm thiểu được thời gian cần thiết để thảo luận kết quả đo và những bước sửa chữa khuôn có thể áp dụng một cách nhanh chóng và hiệu quả.

Bước tiếp theo: Đo kiểm tự động

Để cho quá trình đo kiểm được linh hoạt và hiệu quả hơn nữa về thời gian và chi phí, GEDIA yêu cầu một hệ thống đo quang học tự động mà vẫn giữ tính di động.

Sau khi thử nghiệm sử dụng máy quét với robot tự chế tại GEDIA (Hình 4) mang lại kết quả khả quan, họ quyết định đầu tư một hệ thống đo tự động tiêu chuẩn: ATOS ScanBox (Hình 5). Đối lập với một giải pháp tự chế, ATOS Scanbox tích hợp với tất cả các thành phần mà việc số hoá và đo kiểm hoàn toàn tự động yêu cầu. Hệ thống đồng bộ, hoàn chỉnh bao gồm phần cứng, phần mềm, dịch vụ hỗ trợ khách hàng toàn cầu, thiết bị an toàn và hướng dẫn sử dụng. Qua đó, những nhà cung cấp cho ngành công nghiệp ô tô không phải lo lắng với những khoản chi phí phát sinh – tất cả những gì cần thiết cho việc lắp đặt hệ thống đo này là không gian nhà xưởng và nguồn điện.

Một trong những điểm đặc biệt quan trọng cho khách hàng là với GOM, họ chỉ cần hợp tác với duy nhất 1 đối tác cho toàn bộ quá trình lập kế hoạch, thiết lập, đào tạo và hỗ trợ sử dụng. Các quy định về an toàn lao động được đáp ứng với bộ bỏ máy bảo vệ người dùng. Hệ thống và chi tiết đo cũng được bảo vệ khỏi hư hỏng do va chạm gây ra.

Phòng đo tiêu chuẩn tại nhiều địa điểm

ATOS Scanbox đầu tiên của GEDIA được sử dụng để kiểm tra sản phẩm trong xưởng dập của nhà máy tại Attendorn. Trung tâm của hệ thống được phát triển chuyên phục vụ môi trường sản xuất là sensor quét 3D ATOS Triple Scan được robot điều khiển. Một ưu điểm nữa cho các hãng sản xuất là hệ thống ScanBox có thể dễ dàng điều khiển bởi công nhân của bộ phận sản xuất, nhờ sự nhanh cóng và tiện dụng của toàn bộ quá trình quét, đo kiểm cũng như xuất báo cáo. Giải pháp phòng đo ảo VMR (virtual measuring room) cho phép mô phỏng chi tiết hệ thống ATOS ScanBox, qua đó việc điều khiển robot có thể thực hiện với những thao tác máy tính đơn giản mà không cần những bản điều khiển phức tạp. Trong VMR, robot có thể được lập trình trước với dữ liệu thiết kế CAD mà không cần mẫu thật.

Trong xưởng dập tại Attendorn, sau khi ứng dụng ATOS Scanbox, thời gian đo kiểm so với hệ thống đo tiếp xúc trước đây được giảm đi trên một nửa. Điều này vượt qua cả những yêu cầu cao của GEDIA. Việc ứng dụng công nghệ đo quang học cũng cho phép khách hàng không phải sử dụng những dưỡng kiểm tốn kém.

Chiếc ATOS ScanBox thứ hai được đầu tư để kiểm tra chất lượng của một trong những sản phẩm quan trọng nhất của GEDIA, đó là toàn bộ phần vỏ sau của của một hãng xe hạng sang của Đức. Với cấu hình đa dạng, hệ thống ScanBox có thể đáp ứng nhiều chi tiết khác nhau về kích thước.

GEDIA đã lên kế hoạch đầu tư thêm hệ thống ScanBox thứ 3 cho nhà máy dập của họ ở Ba Lan và những hệ thống tiếp theo sẽ nhanh chóng được triển khai tại Tây Ban Nha và Hungary. Mặc dù các buồng đo này được đặt tại nhiều địa điểm khác nhau, GEDIA vẫn có thể kiểm soát chất lượng tập trung nhờ quy trình đo kiểm với ATOS ScanBox đã được chuẩn hoá và có thể áp dụng đồng nhất tại nhiều địa điểm khác nhau. Do đó, toàn bộ quá trình kiểm soát chất lượng trở nên minh bạch và có thể truy xuất rõ ràng.

Trong tương lai, GEDIA sẽ thay đổi toàn bộ quy trình kiểm soát chất lượng và trang bị công nghệ đo quang học cho tất cả các địa điểm trên toàn cầu, qua đó hiện thực hoá mục tiêu đi đầu về công nghệ của tập đoàn này.

Nguồn: www.gom.com

Các hệ thống đo lường 3D dành cho đo kiểm kim loại tấm

|

|

|

|

| AIE độc quyền cung cấp giải pháp đo lường 3D toàn diện của GOM tới các khách hàng công nghiệp, viện nghiên cứu cơ khí và trường đại học tại Việt Nam.

Liên hệ với kỹ sư của chúng tôi để được tư vẫn hoàn toàn miễn phí. |