Việc đảm bảo và quản lý chất lượng sản phẩm đang ngày càng trở nên quan trọng trong phát triển và sản xuất công nghiệp. Outsource sản xuất linh kiện đồng nghĩa với việc phải đảm bảo các thông số kĩ thuật trong sản xuất gia công được tuân thủ chặt chẽ, đảm bảo việc lắp ráp thành công trong khâu cuối cùng, từ đó mới tạo ra thành phẩm đạt chất lượng cao. Đặc biệt, chế tạo, lắp ráp kim loại tấm là lĩnh vực đòi hỏi độ chính xác cao, cần có công nghệ đo kiểm phù hợp để hỗ trợ quá trình kiểm tra linh kiện dạng tấm, phân tích lắp ráp và quá trình thử khuôn dập.

Kĩ thuât đo lường quang học trong công nghiệp

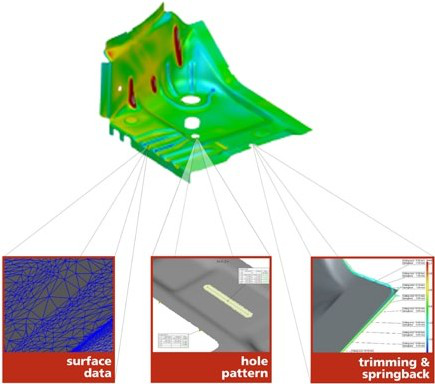

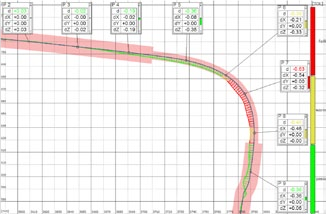

Các chi tiết kim loại tấm được đo bằng phương pháp đo tiếp xúc (panme thước cặp, dưỡng đo kiểm, CMM..) chỉ cho kết quả đo tại một vài vị trí nhất định. Công nghệ tân tiến nhất hiện nay là đo lường quang học có thể đo được toàn bộ biên dạng bề mặt của linh kiện, bao gồm cả những biên dạng cong phức tạp bằng việc sử dụng dữ liệu đám mây điểm có độ phân giải cao (Hình 1).

Thiết bị số hóa 3D (hay còn gọi là máy quét 3D) ATOS được sử dụng như một giải pháp đo lường chính xác, nhanh chóng và mạnh mẽ tại các công ty sản xuất hàng tiêu dùng, hàng không vũ trụ và công nghiệp ô tô như BMW, Audi, và Volkswagen…ATOS có khả năng đo linh hoạt với dữ liệu đo chất lượng cao, được sử dụng không chỉ trong các phòng đo mà còn ngay tại các xưởng dập và xưởng sản xuất.

ATOS đo được vật thể với mọi kích thước, cung cấp dữ liệu tọa độ 3D chính xác, xuất báo cáo đo kiểm bằng bản đồ màu trực quan, đầy đủ thông tin.

Phương pháp đo kiểm 3D quang học di động, phân tích linh kiện trong môi trường sản xuất

Khả năng đo chuẩn xác mọi loại kim loại tấm nhờ khả năng nhận diện đặc tính

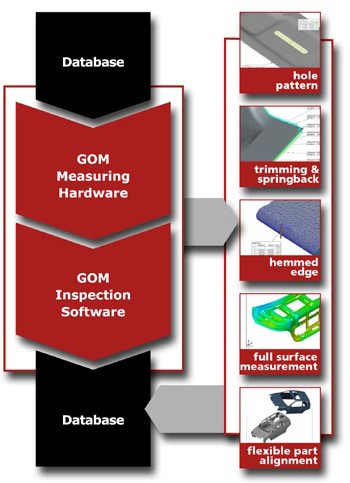

Trước đây, việc đo các cạnh sắc đòi hỏi phải sử dụng máy đo tọa độ CMM vì các thiết bị đo quang học cho ra kết quả không đạt yêu cầu. Các nhà khoa học của hãng GOM từ Đức đã nghiên cứu và phát triển hoàn thiện thiết bị đo và phần mềm đo kiểm, nhằm đáp ứng được yêu cầu về độ chính xác cho toàn bộ quá trình đo kiểm chi tiết kim loại tấm (Hình 3).

Các đặc tính điển hình như lỗ đục, cạnh cắt và springback ở đường biên có thể đo bằng ATOS bằng cách sử dụng “Kỹ thuật đo theo đặc tính” (Guided Feature Measurement Strategy) như ở hình minh họa 4. Sử dụng các tính năng đo kiểm được trích xuất trước đây từ file CAD, phần mềm hiển thị cho người dùng thấy vị trí đặt thiết bị quét tốt nhất, ví dụ như để tối ưu hóa việc đo lỗ bị kéo dãn trên mặt cong. Ngay cả các cạnh sắc cũng được đo với độ tin cậy cao và độ chính xác dưới một pixel nhờ sử dụng các thuật toán được phát triển chuyên biệt.

Đồ gá

Đo không cần đồ gá với giải pháp đo lường quang học 3D ATOS nhờ việc ghép (alignment) dữ liệu quét và dữ liệu CAD được kiểm soát bằng các điểm RPS trong phần mềm kiểm tra ATOS (Hình minh họa 5). Có thể đo và hiển thị độ biến dạng của một chi tiết kim loại tấm trước và sau khi lắp ráp. Có thể thay đổi nhiều cách ghép (align) dữ liệu do mật độ dữ liệu dày đặc và góp phần xử lý nhanh chóng các sự cố trong quá trình phân tích lắp ráp (Hình minh họa 6).

|

|

Đối với việc đo các linh kiện kim loại tấm được kẹp cố định, các kĩ thuât đo không tiếp xúc cho phép sử dụng nguyên tắc đồ gá thích ứng, do đó tiết kiệm được chi phí đầu tư dụng cụ đo (Hình minh hoa 7). Ví dụ một đồ gá kẹp đơn giản có thể thay thế 6 dụng cụ đo vì nó có thể sử dụng song song với các chi tiết khác nhau, tiết kiệm không gian lưu trữ và thời gian sản xuất.

Phần mềm đo kiểm GOM ATOS: giải pháp toàn diện từ kế hoạch đo đến phương pháp đo và đánh giá kết quả

Phần mềm đo kiểm ATOS cho phép nhập các định dạng CAD và các cách thức đo lường cũ như Catia-List, DMIS,… (Hình minh họa 8). Ngoài ra, những đặc tính đo lường đã được triển khai trong dữ liệu CAD như dung sai bề mặt, profile, dung sai hình dạng, vị trí cũng được đưa vào.

|

|

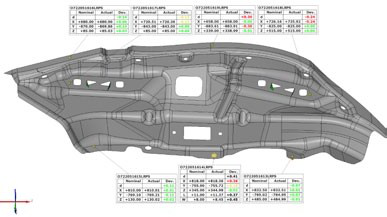

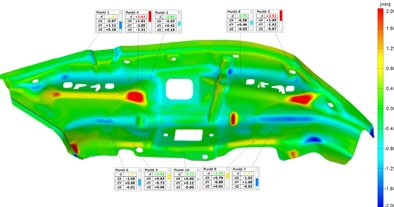

Sau khi ghép dữ liệu, độ lệch của từng điểm dữ liệu so với CAD có thể được xác định. Khi sử dụng dữ liệu quét, người dùng có thể tạo ra 1 đồ thị màu 3D hiển thị toàn bộ sai lệch so với file CAD (Hình 10). Độ sai lệch cục bộ có thể được phân tích bằng việc sử dụng các mặt cắt đo kiểm.

|

|

Khi kiểm tra các đường biên, có thể phân biệt được độ lệch thông thường (springback) và độ lệch tiếp xúc do quá trình cắt (trim) (Hình 12). Ngoài việc so sánh giữa kết quả thực tế và mục tiêu, thì phép đo cạnh cắt, springback và lỗ cũng có thể được phân tích với các đường biên cũng như phép đo cho biết khe hở và sự chênh lệch cao độ của hai bề mặt khi lắp ráp với nhau (Gap & Flush) (Hình 13-15).

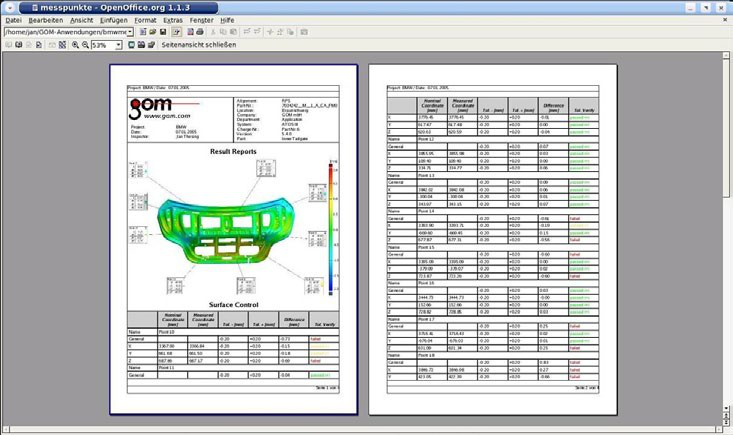

Kết quả đo có thể được tạo ra trong các báo cáo với định dạng có thể tùy biến. Ngoài hình ảnh, tất cả các dữ liệu đo có thể được xuất dưới định dạng bảng, Word, Excel hoặc HTML (Hình 16).

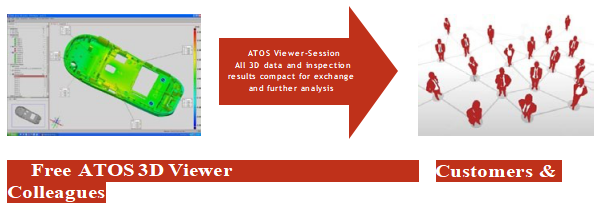

Ngoài ra, tính năng miễn phí ATOS 3D Viewer hỗ trợ sử dụng toàn bộ dữ liệu đo tọa độ 3D và đánh giá kết quả. Tất cả dữ liệu đo 3D và kết quả đo kiểm có sẵn ở định dạng nén để tiện trao đổi với khách hàng, đồng nghiệp hoặc xử lí thêm (Hình 17).

Phòng đo tự động: bảo mật quá trình và phân tích xu hướng

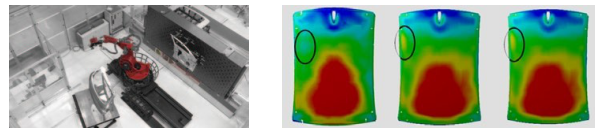

Các phòng đo kiểm linh hoạt, tự động có thể được thực hiện cùng với robot, bàn xoay và các thiết bị định vị tuyến tính (Hình 18). Phép đo toàn bộ bề mặt linh kiện cho biết trạng thái GO (tốt)/ NO GO (xấu). Nó cũng cho thấy diễn biến của độ sai lệch để đánh giá nhanh các quá trình (Hình 19). Điều này cho phép phát hiện sớm các vấn đề tiềm ẩn để các quá trình có thể được khắc phục kịp thời, giúp giảm chi phí sản xuất và kiểm soát chất lượng hiệu quả hơn.

Kĩ thuật đo lường quang học: lợi thế dành cho ngành dập tạo hình kim loại tấm

Các công ty sử dụng kĩ thuật đo lường quang học có nhiều lợi thế nhờ rút ngắn thời gian sản xuất cũng như thời gian bắt đầu sản xuất hàng loạt. Các công ty duy trì được lợi thế cạnh tranh nhờ giúp khách hàng đi từ ý tưởng đến sản phẩm nhanh hơn, tối ưu hóa quy trình sản xuất và giảm phế phẩm mà không làm gián đoạn sản xuất. Lợi thế này càng thể hiện rõ hơn đối với các phòng đo tự động, đầu vào duy nhất, tiếp cận toàn diện từ việc đo phần cứng đến đánh giá phần mềm đo kiểm kết hợp với việc đào tạo và hỗ trợ.

Các hệ thống đo lường 3D dành cho đo kiểm kim loại tấm

|

|

|

|