Hệ thống quét: ATOS

Từ khóa: Hàng tiêu dùng, phân tích hình dạng và kích thước của chi tiết nhựa, quét 3D quang học, thử khuôn, kiểm tra sản phẩm đầu tiên, phân tích co rút và cong vênh, vết lõm

Braun, nhà sản xuất thiết bị điện chăm sóc cơ thể người nổi tiếng ở Kronberg, nước Đức đã trải qua một số thay đổi từ khi làm quen với hệ thống quét quang học dành cho quy trình đảm bảo chất lượng. Trên thực tế, các hệ thống mới có thể thực hiện các hoạt động đo kiểm hoàn toàn mới.

Danh mục sản phẩm của Công ty Prrocter and Gamble bao gồm dao cạo râu bằng điện, máy tẩy/nhổ lông, các thiết bị điện chăm sóc tóc và nha khoa dưới các thương hiệu nổi tiếng như Gillette và Oral-B. Braun đã giành được rất nhiều giải thưởng cho việc thiết kế các sản phẩm chất lượng cao và ưu tiên độ chính xác cao trong quá trình sản xuất. Trong quá khứ, biên dạng của các chi tiết được dựa trên những khối hình học cơ bản nhưng dần dần chúng được thay thế bằng các bề mặt tự do. Tuy nhiên, các kế hoạch đo kiểm có liên quan vẫn dựa trên bản vẽ kỹ thuật 2D.

Việc kiểm tra từng thông số của bản vẽ trong quá trình kiểm soát chất lượng là một công việc rất vất vả và việc đo kiểm toàn bộ chi tiết là không khả thi. Do đó, công ty lựa chọn chuyển sang đo lường quang học. Hiên tại, Braun sử dụng thiết bị số hóa ATOS 3D kết hợp với phần mềm đo kiểm của GOM.

Phần mềm sử dụng một kernel tham số để lưu trữ các liên kết và phương thức đo kiểm từng thông số. Điều này có nghĩa là chi tiết thứ hai tương tự như vậy có thể được đo tự động mà không cần lập trình thêm, do đó giúp đơn giản hóa trên tất cả các tác vụ đo lặp lại. Chuyên viên đo kiểm chỉ cần tải dữ liệu đo lường (lưới tam giác STL) và nhấn nút “Update”.

Sau đó việc đo kiểm sẽ tự động chạy trên chi tiết thứ 2 và bao gồm cả việc tạo báo cáo đánh giá. Khi kế hoạch đo cần thay đổi, chúng sẽ tự động được chuyển đổi bởi hệ thống tham số đến tất cả các thành tố có liên quan. Hiện nay, hàng trăm chi tiết được quét và đánh giá theo cách này trong suốt quá trình đo kiểm sản phẩm đầu tiên và quy trình đo kiểm trước khi sản xuất tại Braun.

Số hóa toàn bộ chi tiết

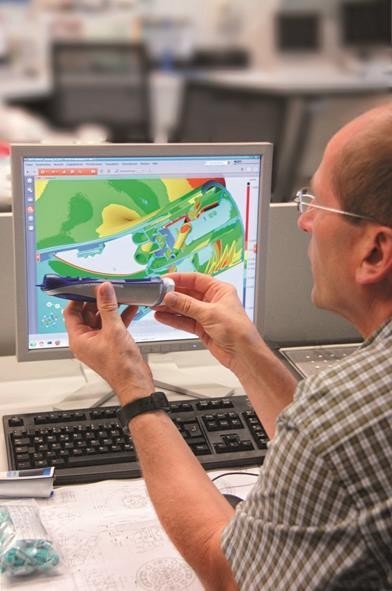

Thiết bị số hóa ATOS 3D chụp lại toàn bộ bề mặt của chi tiết thay vì chỉ một vài điểm riêng biệt. Trong suốt quá trình đánh giá, độ lệch từ dữ liệu CAD được thể hiện rõ bằng màu sắc, tạo ra một các báo cáo đo lường được giải thích rõ ràng giúp người xem dễ hiểu. Với công nghệ quét quang học, Braun cũng thu được nhiều thông tin hơn trước đây, không chỉ là khoảng cách từ điểm tới điểm được hiển thị bằng các con số nữa, vì hiện tại mỗi chi tiết được số hóa và hiển thị toàn bộ.

Điều này giúp Braun cắt giảm thời gian đo kiểm sản phẩm đầu tiên đối với tay cầm của bàn chải đánh răng điện từ một khuôn gồm 32 lòng khuôn xuống còn một nửa so với quá trình đo trước đó. Phép đo quét tiếp xúc các chi tiết này sẽ mất nhiều thời gian hơn và chỉ cung cấp dữ liệu dạng điểm. Một ưu điểm nữa là Braun có thể dùng phần mềm GOM Inspect miễn phí để trao đổi kết quả đo quét trong công ty và đánh giá nó so với các cơ sở sản xuất khác, giúp đẩy nhanh quá trình ra quyết định (Hình 2)

Sửa đổi công cụ đặc biệt

Đo lường quang học được sử dụng không chỉ trong việc đo kiểm sản phẩm đầu tiên mà còn dùng cho cả việc chỉnh sửa khuôn. Để đáp ứng các yêu cầu cao về mặc quang học và cảm giác khi sử dụng đối với các sản phẩm của mình, Braun sử dụng lớp tráng phủ kim loại bên ngoài các vật liệu khác nhau trong quá trình sản xuất. Do đó, các chi tiết nhựa có thuộc tính hình học khác nhau sau khi tráng phủ. Chúng cũng có thể bị cong do lực căng cơ học. Ngày nay, các chi tiết như vậy được quét trước và sau khi tráng phủ để tìm ra sự co rút và cong vênh so với mô hình CAD, điều này cũng phát hiện ra bất kì chỉnh sửa nào mà khuôn yêu cầu.

Dữ liệu quét toàn diện cũng cung cấp các lợi thế dành cho các chi tiết được tráng phủ một phần hoặc các mảnh ghép trong lòng khuôn. Vì các phương pháp đo tiếp xúc chỉ lấy được dữ liệu của từng điểm riêng biệt nên rất khó đo kiểm và đánh giá những chi tiết này. Braun hầu như không thể đo được các con dấu 3D được ghép trong một số chi tiết khuôn bằng kỹ thuật đo tiếp xúc (Hình 3) Điều này khiến các kỹ sư thiết kế và chế tạo tốn nhiều thời gian hơn cho việc sửa khuôn. Điều quan trọng đối với kỹ sư thiết kế là có thể thay đổi mô hình CAD để đảm bảo rằng sản phẩm cuối cùng có thể được sản xuất với kích thước chính xác.

Đơn giản hóa bản vẽ kĩ thuật

Một cách sử dụng khác của phép đo lường quang học tại Braun là xác định các vấn đề tiềm ẩn thường xảy ra trên các chi tiết ép nhựa, chẳng hạn như vết lõm, lệch chốt đẩy hoặc đầu phun hay thậm chí là sự cong vênh của sản phẩm. Kết quả quét toàn diện giúp nhận dạng nhanh chóng, xác định vị trí của vấn đề và theo dõi chúng cùng với dữ liệu. Đây là một lợi thế lớn cho các nhà sản xuất khuôn vì họ có thể nhanh chóng nhận ra liệu họ có cần can thiệp vào hình dạng của khuôn hoặc tham số trên máy ép nhựa có cần thay đổi hay không. Bằng việc so sánh toàn bộ bề mặt với dữ liệu CAD, giờ đây các chuyên gia tại Braun có thể phát hiện liệu khuôn hoặc quá trình ép nhựa có xảy ra vấn đề gì hay không.

Từ khi Braun triển khai các phép đo quét quang học, họ có thể đơn giản hóa các bản vẽ kĩ thuật và báo cáo đo kiểm. Nếu như trước kia kế hoạch đo kiểm chỉ bao gồm các cột số liệu thì giờ đây cơ sở dữ liệu đầy đủ và đánh giá minh bạch để chỉ ra sai lệch so với dữ liệu CAD bằng màu sắc giúp việc hiển thị kết quả đánh giá trở nên đơn giản hơn rất nhiều. Vài trăm trang bảng tính truyền thống từ kết quả kiểm tra có thể được giảm xuống thành vài hình ảnh và kích thước chức năng. Do đó, bản vẽ kĩ thuật có thể được đơn giản hóa từ trước. Để nhanh chóng đưa ra cái nhìn tổng quan, toàn bộ dữ liệu quét của chi tiết được so sánh với dữ liệu CAD. Các thông số đo kiểm được giảm xuống thành kích thước chức năng có liên quan và GD&T và sau đó mới đo kiểm. (Hình 4)

Công nghệ quét 3D cho phép Braun đảm bảo độ chính xác kích thước của các thiết kế sử dụng bề mặt tự do, điều chỉnh kích thước cụ thể trong quá trình mạ điện và đo kiểm kích thước của tất cả các chi tiết. Một ưu điểm khác là công nghệ này có thể đơn giản hóa các bản vẽ kĩ thuật và báo cáo đo kiểm.

Các hệ thống đo 3D quang học khác

|

|

|

|

| AIE độc quyền cung cấp giải pháp đo lường 3D toàn diện của GOM tới các khách hàng công nghiệp, viện nghiên cứu cơ khí và trường đại học tại Việt Nam.

Liên hệ với kỹ sư của chúng tôi để được tư vấn hoàn toàn miễn phí. |