Đo quét quang học 3D mang lại nhiều lợi thế cho công nghệ sản xuất bồi đắp

Hình ảnh máy GOM đang quét vỏ trước động cơ Cadillac Eldorado năm 1967 cho thấy giá trị của đo quét quang học trong quy trình in 3D.

Các công ty hàng đầu đã chuyển sang đo quét quang học để đảm bảo chất lượng trong quy trình sản xuất truyền thống như ép nhựa, dập kim loại tấm và đúc. Khi các công nghệ sản xuất bồi đắp đang phát triển, ngày càng có nhiều công ty ứng dụng đo quét quang học vào quy trình sản xuất của họ.

Sản xuất bồi đắp không chỉ được sử dụng trong tạo mẫu nhanh mà ứng dụng của nó đối với các chi tiết chức năng cũng ngày càng gia tăng. Khó khăn lớn nhất đối với các chi tiết chức năng được in 3D là chứng minh cho người dùng cuối thấy rằng chúng đáng tin cậy và chức năng của chúng đáp ứng yêu cầu chính xác về chất lượng kích thước, độ bền kéo, độ cứng, chống hao mòn, chịu nhiệt,…

Sử dụng công nghệ quang học trong kiểm tra chức năng, kiểm soát quy trình và chất lượng mang lại nhiều lợi ích, đặc biệt là đối với các chi tiết in 3D phức tạp, các chi tiết in theo yêu cầu cao của khách hàng và có hình dạng tự do.

Câu chuyện kinh doanh tại Rolf Lenk Werkzeug- und Maschinenbau GmbH

Một ví dụ thực tế là sự hợp tác giữa GOM và Rolf Lenk Werkzeug- und Maschinenbau GmbH. Rolf Lenk sử dụng máy quét 3D ATOS trong quy trình sản xuất bồi đắp của họ. Trong ví dụ này, máy quét được sử dụng để đo vỏ trước động cơ của một chiếc Cadillac Eldorado năm 1967 và sau đó mang đi in 3D.

Trong quá trình sản xuất vỏ trước động cơ bằng công nghệ 3D tại Rolf Lenk, công nghệ của GOM đảm bảo tạo ra bản sao chính xác so với bản gốc và bất kỳ sự biến đổi hình dạng nào cũng có thể được nhận diện và sửa chữa.

Quá trình sản xuất bằng in 3D

Tại Rolf Lenk, đo quét quang học không chỉ được sử dụng để kiểm tra chất lượng đầu cuối mà còn được sử dụng trong toàn bộ quá trình sản xuất. Thậm chí có một số ứng dụng được thực hiện trước khi in thực tế. Ứng dụng đo quét quang học vào các bước khác nhau của quy trình in 3D giúp cho việc giám sát hiệu quả hơn và thời gian can thiệp nhanh hơn khi có sự cố và cho phép hiểu rõ hơn về các bước khác nhau.

Kiểm tra 3D để lựa chọn vật liệu phù hợp trước khi in

Trong ứng dụng đối với ngành ô tô, titan thường là loại bột được ưa thích để sản xuất các chi tiết chức năng do tính chất cơ học vượt trội và khả năng chống mài mòn, chịu nhiệt cao. Nhưng titan có một nhược điểm lớn là giá thành cao và đó là lý do tại sao các nhà nghiên cứu đang khảo sát để tìm ra các hợp kim nhôm phù hợp.

Nếu chúng có thể đảm bảo được các tính chất cơ học tương tự như titan thì điều này sẽ giúp tiết kiệm chi phí rất lớn, vì hợp kim nhôm không chỉ cho phép tốc độ in mẫu nhanh hơn mà chúng còn nhẹ hơn cho phép việc hậu xử lí chi tiết nhanh hơn và khả năng gia công vượt trội.

Hệ thống kiểm tra 3D ARAMIS của GOM rất phù hợp cho nghiên cứu vật liệu. Ví dụ như phân tích kiểm tra độ bền kéo, nén hoặc uốn cung cấp thông tin về đặc tính của vật liệu. Đồng thời, hệ thống cũng có thể phân tích trạng thái của các linh kiện chịu tải. Kết quả này hình thành cơ sở cho độ bền của sản phẩm, kết cấu hình học chi tiết, mô phỏng số tin cậy và thẩm định sản phẩm.

Nhìn chung, việc phát triển vật liệu là cần thiết để hỗ trợ khối lượng lớn công việc trong ngành công nghiệp ô tô. Kiểm tra 3D là công cụ phù hợp để phân tích kiểm tra động 3D, nhận phản hồi chính xác và đầy đủ cũng như phân tích vật liệu toàn diện từ độ biến dạng nói chung đến các vết nứt và kết cấu nói riêng.

Mô hình 3D

Khi người dùng lựa chọn được quy trình và vật liệu in 3D phù hợp thì việc tiếp theo là phải có mô hình 3D. Máy quét 3D ATOS của GOM có thể tạo ra dữ liệu đám mây điểm 3D, dữ liệu này được gửi đến máy in. Độ chi tiết và chính xác cao của dữ liệu đóng vai trò như một khởi đầu thuận lợi để dễ dàng thiết kế mô hình 3D hơn.

Tại Rolf Lenk, vỏ trước bị hỏng của động cơ được quét để thiết kế ngược thành một chi tiết mới bằng phần mềm CAD. Quá trình thiết kế ngược bằng CAD có thể tốn thời gian nhưng dữ liệu quét rõ ràng và chính xác của các lần quét giúp quá trình này trở nên dễ dàng hơn so với các phương pháp và hệ thống đo quét khác.

Phần mềm GOM Inspect được sử dụng kết hợp với máy quét ATOS hoặc hệ thống đo quét khác có chức năng chỉnh sửa lưới cho ra tệp dữ liệu STL, từ tệp này có thể đem đi in được ngay cả khi không thiết kế ngược. Để vá lưới, có thể sử dụng chức năng “Close Hole” chỉ với một vài lần click chuột, độ dày và các góc của chi tiết cũng có thể được quét.

Giảm ứng suất

Cách phổ biến nhất để giảm ứng suất trong in 3D kim loại là xử lí nhiệt trước khi gỡ chi tiết ra khỏi bàn in. Ứng suất bên trong máy in có thể làm cho chi tiết bị cong vênh, co rút hoặc bị uốn. Vì vậy điều quan trọng là tối thiểu ứng suất càng nhiều càng tốt.

Máy quét ATOS có thể quét các bước riêng lẻ, sau đó đi in chi tiết và quan sát chính xác chi tiết sẽ biến dạng khi nào và như thế nào.

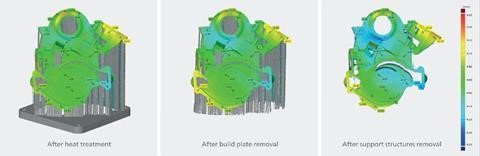

Quét vỏ trước của động cơ tại Rolf Lenk trước và sau khi xử lí nhiệt, sau khi tháo chi tiết ra khỏi bàn in và loại bỏ vật liệu đỡ sẽ thấy được toàn bộ chi tiết bên trong. Nhìn vào kết quả so sánh bề mặt ở hình 1, có thể rõ ràng thấy rằng sau khi xử lí nhiệt, chi tiết bị xoắn nhẹ do sự dãn dài của kết cấu đỡ. Sau khi gỡ khỏi bàn in, chi tiết bị cong vênh do độ hồi phục và một vài chỗ bị uốn cong sau khi loại bỏ vật liệu đỡ do sức căng.

Theo dõi cách độ ứng suất nội làm biến dạng chi tiết sẽ cung cấp thông tin có thể được liên kết với quy trình sản xuất để đưa ra phản hồi có giá trị về mặt thiết kế hoặc kế hoạch in của chi tiết.

Hậu xử lí

Gia công hoặc hoàn thiện bề mặt cũng có thể ảnh hưởng đến kích thước chi tiết nên chi tiết cũng cần được đo kiểm. Trước khi gia công, biểu đồ hiển thị khuyết tật bề mặt chi tiết có thể được tạo ra trên phần mềm đo kiểm GOM Inspect để đánh giá chính xác xem chi tiết có cần gia công hay không.

Nếu gia công là cần thiết, việc kẹp cố định chi tiết được in 3D dạng tự do bằng máy CNC và xác định điểm gốc tọa độ có thể sẽ khó khăn, tốn thời gian và không chính xác. Bằng cách quét chi tiết ở trạng thái được kẹp cố định, định nghĩa về gốc tọa độ và căn chỉnh có thể dễ dàng thực hiện hơn trong phần mềm kiểm tra GOM Inspect và kết nối với máy phay CNC.

Chi tiết hoàn thiện

Nhờ phép đo quét toàn diện chi tiết được in và việc nhận biết các ảnh hưởng liên quan đến quá trình in, các biện pháp khắc phục tương ứng có thể được thực hiện như kế hoạch dự phòng đối với biến dạng chi tiết.

Khi quét chi tiết phức tạp, phần mềm GOM Inspect có thể đưa ra đánh giá thống kê để kiểm soát sai lệch trong gia công. Bằng cách phân tích khả năng xử lí và hiệu suất quá trình, thật dễ để xác minh xem máy in vẫn đang hoạt động ổn định và có cần hiệu chỉnh hay không.

Máy quét ATOS thực hiện khâu cuối cùng đó là kiểm tra bề mặt kích thước. Gần đầy, máy quét CT đã được thêm vào danh mục thiết bị của GOM để đo quét các biên dạng bên trong hoặc bao gồm cả rỗ khí.

Nếu cần thiết phải quét những lô hàng lớn thì đã có giải pháp tự động như thiết bị quét ATOS ScanBox.

Hệ thống ARAMIS không chỉ phân tích kiểm tra vật liệu để xác minh đặc tính vật liệu trước khi in chi tiết mà còn có thể chứng minh rằng chi tiết in 3D phù hợp với chi tiết thay thế kim loại đúc về mặt chức năng.

Kết luận

Các hệ thống của GOM có thể hỗ trợ việc đảm bảo chất lượng trong các bước của quy trình in 3D. Tùy thuộc vào nhu cầu của công ty và mức độ hoàn thiện của quy trình in 3D, các hệ thống khác nhau có thể được sử dụng cho các mục đích khác nhau và được phát triển phù hợp với nhu cầu của công ty.

So với công nghệ đo quét tiêu chuẩn, việc thu thập dữ liệu đo quét quang học cũng mang lại nhiều lợi thế cho việc quét những biên dạng hình học phức tạp. Đặc biệt hơn là bất kỳ sai lệch nào trên bề mặt dạng tự do cũng có thể được xác định một cách nhanh chóng.

Một số lợi thế mà GOM đã nhận thấy thông qua các khách hàng của mình là hạn chế việc lặp lại, ít phế phẩm hơn, nâng cao chất lượng của chi tiết, tiết kiệm thời gian đáng kể trong suốt quá trình đo quét và xử lí dữ liệu, tất cả đều giúp tiết kiệm phần lớn chi phí và tạo ra một quá trình sản xuất hoàn thiện và đáng tin cậy.

www.gom.com

Các hệ thống đo quét quang học 3D khác

|

|

|

|

| AIE độc quyền cung cấp giải pháp đo lường 3D toàn diện của GOM tới các khách hàng công nghiệp, viện nghiên cứu cơ khí và trường đại học tại Việt Nam.

Liên hệ với kỹ sư của chúng tôi để được tư vấn hoàn toàn miễn phí. |