Kiểm soát chất lượng xe mui trần BMW bằng hệ thống đo lường di động TRITOP CMM

Hệ thống đo: TRITOP CMM

Công nghệ đo lường di động 3D được sử dụng để đảm bảo chất lượng trên dây chuyền sản xuất trong nhà máy BMW Regensburg. Trước khi lắp ráp các mô-đun mái cho xe mui trần, thiết bị đo quang được sử dụng trong việc lập quy trình để nghiên cứu khả năng của máy (MCS) trước khi bắt đầu sản xuất hàng loạt. Sau đó trên dây chuyền lắp ráp, hệ thống quang điện ảnh cho phép kiểm tra linh hoạt trong quá trình sản xuất. Do đó, xu hướng và độ lệch trong sản xuất có thể được phát hiện ở giai đoạn đầu. Nhờ sử dụng hệ thống đo lường 3D quang học, thời gian thực hiện lại việc đo lường được giảm xuống và chi phí sản xuất được cắt giảm đáng kể. Ngoài ra quản lý chất lượng có thể được cải thiện cụ thể bằng các phương pháp nghiên cứu năng lực quá trình (process capability).

Trong nhà máy BMW Regensburg, tất cả các bước cần thiết cho việc sản xuất ô tô, từ nhà máy dập và chế tạo thân xe đến lắp ráp cuối cùng, đều tại một địa điểm. Lắp ráp là khâu cuối cùng của quá trình sản xuất, một chiếc BMW hoàn thiện được sản xuất từ khoảng 20.000 linh kiện trong khoảng 100 bước làm việc. Ở đây, một loạt các dòng xe như BMW 1-Series (5 cửa), sedan, coupe và mui trần từ BMW 3-Series đến các mẫu M3 tương ứng, và BMW Z4 Roadster cũng được sản xuất trên một dây chuyền hỗn hợp trên một băng tải chính với nhiều dòng xe khác nhau.

Kiểu sản xuất ô tô đặc thù này yêu cầu sự giám sát sản xuất cổ điển và kiểm soát hậu cần cập nhật nhất trong lắp ráp. Các bộ phận riêng lẻ không chỉ phải được cung cấp “đúng lúc” mà còn “chỉ theo trình tự”, nói cách khác theo thứ tự tương ứng với các xe đang ở trên dây chuyền lắp ráp. Trong trường hợp của 3-Series mui trần và Z4 Roadster, lắp ráp mô-đun mái là một nhiệm vụ đặc biệt nhạy cảm. Nó đặt ra yêu cầu cao đối với các tác vụ, quy trình và các thiết bị phụ trợ được sử dụng. Để đảm bảo quá trình này, hệ thống đo tọa độ quang học 3D di động TRITOP CMM được sử dụng để giám sát việc lắp đặt không bị biến dạng của các mô-đun mui cứng chuyển đổi, chất lượng của các đệm kín và các khe hở đồng nhất.

Kiểu sản xuất ô tô đặc thù này yêu cầu sự giám sát sản xuất cổ điển và kiểm soát hậu cần cập nhật nhất trong lắp ráp. Các bộ phận riêng lẻ không chỉ phải được cung cấp “đúng lúc” mà còn “chỉ theo trình tự”, nói cách khác theo thứ tự tương ứng với các xe đang ở trên dây chuyền lắp ráp. Trong trường hợp của 3-Series mui trần và Z4 Roadster, lắp ráp mô-đun mái là một nhiệm vụ đặc biệt nhạy cảm. Nó đặt ra yêu cầu cao đối với các tác vụ, quy trình và các thiết bị phụ trợ được sử dụng. Để đảm bảo quá trình này, hệ thống TRITOP CMM quang học di động được sử dụng để giám sát việc lắp đặt không bị biến dạng của các mô-đun mui cứng chuyển đổi, chất lượng của các đệm kín và các khe hở đồng nhất.

Hệ thống đo lường này cho phép thực hiện các tác vụ kiểm tra độc lập và linh hoạt trực tiếp trên dây chuyền lắp ráp. Nó cho phép kiểm tra gián tiếp độ ổn định của đồ gá lắp ráp và phân tích các bước thao tác phức tạp cũng như các bộ phận quan trọng của nhà cung cấp. Bằng cách phát hiện những sai lệch vượt quá dung sai cho phép ở giai đoạn đầu và trong thời gian đáp ứng ngắn, hệ thống TRITOP CMM góp phần đáng kể vào việc tiết kiệm thời gian làm lại, tối ưu hóa các quy trình và do đó giảm chi phí sản xuất.

Nhiệm vụ đo lường: Kiểm tra khung lắp ráp

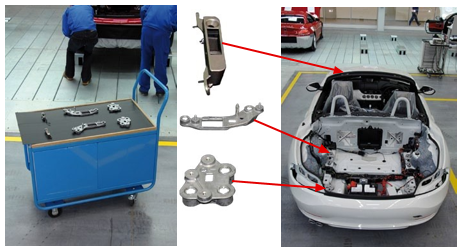

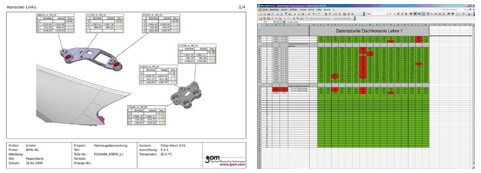

Để ráp các mô-đun mui cứng mà không bị biến dạng, các giá đỡ lắp ráp (phần kết nối giữa thân và mô-đun mái được lắp) phải được định vị chính xác. Đây là cách duy nhất để đảm bảo sự gắn kết chính xác của vỏ mái với tấm kính chắn gió và sự kín khít của các gioăng để duy trì hoạt động lâu dài. Lắp ráp chính xác cũng ngăn chặn việc nén quá cứng và tiếng ồn khi mở và đóng. Vì lý do này, hai nhân viên lắp ráp kết nối sáu khung gá (ba ở bên phải và ba ở bên trái) với thân xe bằng cách sử dụng đồ gá nóc xe (Hình 1). Giới hạn dung sai tối đa cho phép là 0,7 mm. Kiểm soát vị trí liên tục của các chốt, ren và lỗ trong khung gá là cần thiết để đảm bảo chất lượng ổn định trong các quy trình lắp ráp tương ứng. Điều đặc biệt quan trọng ở đây là khả năng can thiệp vào quá trình lắp ráp một cách nhanh chóng và có chọn lọc ngay khi phát hiện những sai lệch không thể chấp nhận được.

TRITOP CMM: Hệ thống đo lường tọa độ 3D quang học

TRITOP CMM là một hệ thống đo quang có thể di chuyển, xác định chính xác tọa độ 3D của các điểm riêng lẻ trên một đối tượng (Hình 2). Các khu vực được kiểm tra được xác định bằng các điểm đánh dấu tự dính hoặc điểm đánh dấu có từ tính trước quá trình đo (Hình 3). Bộ điều hợp (adapter), trong trường hợp này đã được sửa đổi để phù hợp với từng nhiệm vụ cụ thể, có thể được sử dụng để đo các đặc tính hình học như hình trụ, lỗ, ren, bóng và đường viền (Hình 3).

|

|

| Hình 2: Hệ thống đo TRITOPCMM: Máy ảnh quang điện kèm phụ kiện | Hình 3: Vật tư tiêu hao TRITOPCMM: Điểm đánh dấu tự dính và điểm dán có từ tính, bộ điều khiển, bộ chuyển đổi đặc biệt để đo khung |

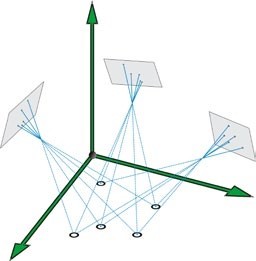

Đối tượng đo được chụp từ các góc nhìn khác nhau bằng máy ảnh quang điện TRITOP CMM. Từ các hình ảnh kỹ thuật số, các tọa độ 3D cho các điểm đánh dấu và bộ điều hợp được tự động tính toán trực tuyến bằng phương pháp tính toán điều chỉnh theo gói. Hai thước tỷ lệ được chứng nhận đảm bảo tính chính xác và tin cậy quá trình của phép đo.

|

|

| Hình 4: Hiển thị điều chỉnh của ba vị trí camera | Hình 5: Tọa độ 3D được đo từ một loạt hình ảnh 2D trong phần mềm TRITOP |

Hộp đựng máy ảnh, máy tính xách tay và thước đo có thể dễ dàng được mang vác bởi một người. Tương tự như vậy, chỉ cần một người để thực hiện quá trình đo. Không yêu cầu cung cấp điện bên ngoài cho việc đo lường cũng như cho việc đánh giá tiếp theo.

Yêu cầu đối với hệ thống đo lường: Chính xác, di động và nhanh chóng

Trước khi được đưa vào vận hành, hệ thống đo TRITOP CMM quang học đã được các nhân viên thử nghiệm với những tác vụ đo kiểm đặc trưng của BMW. Ở đây, MCS (nghiên cứu khả năng của máy) với những người dùng khác nhau luôn cho kết quả nổi bật về độ chính xác, độ lặp lại và khả năng tái sản xuất. “Chúng tôi đã sớm nhận ra rằng đo lường bằng hình ảnh là một quá trình chính xác và có thể kiểm soát được, nhờ vào độ lệch pixel và thước đo tỷ lệ kép, hệ thống làm cho độ chính xác của dự án có thể kiểm chứng được trong nhiều tình huống”, Manfred Grimm, người phụ trách tại nhà máy cho biết. “Hệ thống này cũng dễ sử dụng và có thể được người dùng hiệu chỉnh nhanh chóng trước mỗi dự án để phù hợp với điều kiện môi trường”, Alexander Besenreiter, một nhà điều hành TRITOP CMM khác của BMW nói thêm. “Đó cũng là một lợi thế lớn khi chúng tôi có một hệ thống đo lường cho phép chúng tôi thực hiện các phép đo trực tiếp trên dây chuyền lắp ráp để chúng tôi không còn phụ thuộc vào thiết bị đo tiếp xúc không linh hoạt. Trước đây, chúng tôi phải đặt một trạm đo, đưa linh kiện ra khỏi dây chuyền lắp ráp vào phòng đo. Vì quy trình vận chuyển và lập kế hoạch tốn thời gian này, đôi khi chúng tôi chỉ có thể kiểm tra một chiếc xe mỗi ngày “, Manfred Grimm giải thích. Một phép đo kiểm soát hiện được thực hiện trên trung bình 15 xe, do đó có thể kiểm tra tối đa 5 xe trong một ca. Hệ thống TRITOP CMM di động có thể được một người mang đến nơi sử dụng (Hình 6, 7) và phép đo cũng có thể được thực hiện bởi một người.

|

|

| Hình 6, 7: Hệ thống đo lường di động quang học cầm tay TRITOP CMM, hoạt động mà không cần nguồn điện bên ngoài |

Cần khoảng 45 phút cho mỗi quy trình đo bao gồm cả việc đưa xe ra khỏi dây chuyền sản xuất và quay trở lại. Có thể đo bất kì số lượng đặc tính hình học mà không làm tăng đáng kể thời gian đo.

Quy trình đo: TRITOP CMM trong nhà máy BMW Regensburg

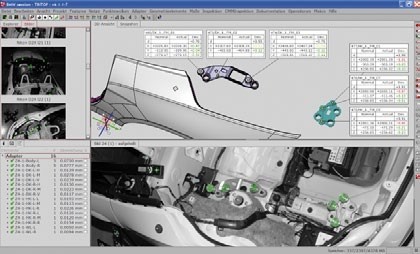

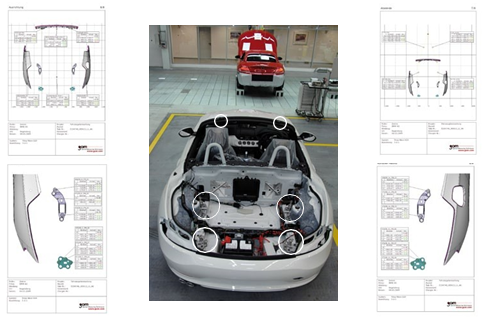

Các chốt, ren ngoài và ren trong của giá đỡ được lắp ráp cho BMW 3-Series mui trần và BMW Z4 được gắn các bộ điều hợp được đánh dấu thích hợp để thực hiện phép đo (Hình 8). Mẫu điểm tham chiếu trên bộ điều hợp được hiệu chỉnh theo điểm cố định tương ứng của bề mặt giá đỡ. Điều này cho phép các điểm CMM có độ lệch tương ứng so với vị trí mong muốn được xuất sau khi đo (Hình 10).

Các chữ thập định hướng được mã hóa và hai thước đo tỷ lệ cũng được đặt trong trường đo, trước khi khu vực đo được chụp với một số ảnh từ các góc nhìn khác nhau (Hình 9). Các hình ảnh được tự động chuyển đến máy tính xách tay khi thực hiện phép đo. Tọa độ 3D của tất cả các điểm lắp ráp khung được tính toán trong vòng một phút sau khi hình ảnh được truyền đến. Các báo cáo đo lường tương ứng với các yêu cầu sản xuất được tự động tạo ra với sự trợ giúp của các bộ điều hợp (Hình 10).

Độ lệch được phát hiện ngay lập tức nhờ đánh giá nhanh liền kề với dây chuyền lắp ráp. Điều này cho phép các vấn đề trong chuỗi lắp ráp được phân tích tức thì và các biện pháp khắc phục cần thiết được đưa ra một cách nhanh chóng.

Kết quả đo: Phân tích có mục tiêu với TRITOP CMM

“Một mặt, hệ thống TRITOP CMM cho phép chúng tôi kiểm tra thường xuyên các giới hạn dung sai được chỉ định gần với dây chuyền lắp ráp khi lắp các giá đỡ, mặt khác nó giúp chúng tôi phản ứng nhanh và khách quan nếu dung sai bị vượt quá”, Siegfried Gebhard, người quản lý dự án chịu trách nhiệm cho bộ phận lắp ráp giải thích. “Các phép đo cho phép chúng tôi liên tục theo dõi các đồ gá và độ ổn định hiệu chuẩn của chúng. Điều này cho phép các đồ gá không hiệu chuẩn được sửa chữa ở giai đoạn đầu trước khi chúng được sử dụng để lắp nhiều giá đỡ hơn cho các linh kiện. Do đó, một đồ gá thay thế có thể được sử dụng trong khi một đồ gá lắp ráp đã sửa chữa được hiệu chỉnh lại. Đồng thời, thiết bị đo di động cho chúng tôi cơ hội phân tích các vấn đề về dung sai lắp ghép. Điều này cho phép chúng tôi tối ưu hóa các quy trình lắp ráp và đào tạo lại hiệu quả cho nhân viên lắp ráp của chúng tôi. Ví dụ, hệ thống TRITOP CMM đã giúp chúng tôi chứng minh rằng trình tự siết ốc vít khi lắp ráp giá đỡ là quan trọng. Một điều rất quan trọng nữa là các nhân viên lắp ráp cần phải thực hiện đồng bộ, nếu không, một phần lớn của vùng đệm dung sai sẽ được sử dụng hết. Hơn nữa, những lỗi lắp ráp thường gặp, chẳng hạn như khóa của đồ gá lắp ráp chưa được vặn chặt khi lắp ốc vít, có thể được phát hiện như vậy và hành động khắc phục được thực hiện nhanh chóng.

Phần mềm TRITOP CMM không chỉ cho phép kiểm tra các đặc tính trực tiếp bằng các báo cáo đo lường dễ hiểu và dễ hình dung. Xu hướng trong dài hạn cũng có thể được phát hiện và phân tích bằng cách xuất dữ liệu đo ở dạng bảng (Hình 11).

Lợi ích bổ sung: Thẩm định các phụ tùng của nhà cung cấp

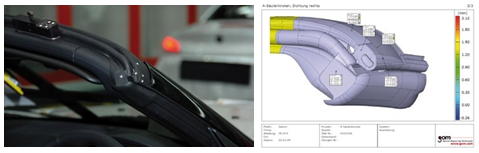

Hệ thống TRITOP CMM dễ sử dụng không yêu cầu kỹ thuật viên đo lường vì các phép đo và đánh giá có thể được thực hiện bởi nhân viên lắp ráp, như trường hợp tại Regensburg. Vì những nhân viên này rất quen thuộc với các quy trình riêng lẻ trong dây chuyền lắp ráp, họ có thể nhanh chóng đưa các lợi ích bổ sung đáng kể của công nghệ đo lường di động vào thực tế công việc. Mặc dù ban đầu chỉ đo các bộ điều hợp khung, giờ đây vị trí và kích thước của gioăng cao su của nút trụ A cũng được xác định đơn giản bằng cách gắn các điểm đánh dấu (Hình 12). Do đó, sự kín khít của đệm kín giữa vỏ mái và tấm kính chắn gió cũng có thể được kiểm tra như một phần của quy trình đo tiêu chuẩn. Nếu các linh kiện của nhà cung cấp có vấn đề, chẳng hạn như khung được sản xuất không chính xác hoặc mô-đun mái không đồng nhất cũng có thể được kiểm tra bằng thiết bị đo quang. Không giống như các kỹ thuật đo tiếp xúc, điều này không làm tăng thời gian đo kiểm, vì các điểm đo bổ sung được đặt rõ ràng trong không gian lấy mẫu. Do đó, các nhân viên ở Regensburg cũng đã tạo ra một bộ điều hợp mới để xác định đỉnh của thanh cuộn. Nó đảm bảo cài đặt và định vị bộ điều hợp vị trí trên đồ gá lắp ráp một cách chính xác – và điều này chắc chắn là khác xa với ý tưởng cuối cùng từ các nhà điều hành của BMW.

Dễ set-up: Đo lường quang học trong nhà máy BMW Regensburg

“Sau khi khảo sát kỹ lưỡng, chúng tôi đánh giá cao những lợi thế của đo bề mặt quang học”, Manfred Grimm, một trong những người chịu trách nhiệm đo lường nói. “Hệ thống đo lường di động cho phép chúng tôi thực hiện các phép đo gần nơi sản xuất, ngay lập tức trên dây chuyền lắp ráp. Vì không cần phụ thuộc vào phòng đo tiếp xúc và thời gian đo nhanh dưới 45 phút bao gồm cả việc đưa xe vào và ra dòng, chúng tôi có thể kiểm tra nhiều ô tô hơn mỗi ca.

Thời gian đo và phản hồi ngắn cho phép chúng tôi phát hiện sự không nhất quán trong dây chuyền lắp ráp và khắc phục rất nhanh. Đồng thời, chúng tôi cũng có thể phân tích xem một đồ gá có bị lệch chuẩn hay không, có vấn đề về dung sai lắp ráp hay có những bộ phận của nhà cung cấp không tuân thủ các thông số kỹ thuật đã thỏa thuận hay không. “

Sự thiếu nhất quán trong dây chuyền lắp ráp được phát hiện càng sớm thì các sai lệch có thể được ngăn chặn và khắc phục càng nhanh, tránh được việc làm lại lâu không cần thiết. Điều này là do các điều chỉnh nhỏ có thể được thực hiện một cách hiệu quả với các công cụ hỗ trợ phục hồi. Và việc đo lường sớm và kiểm tra thường xuyên các giá lắp ráp giúp giảm sự va chạm có thể xảy ra của các mô-đun mái và tấm kính chắn gió trong quá trình thử nghiệm sau này trong dây chuyền lắp ráp.

Siegfried nói: “Hệ thống TRITOP CMM giúp chúng tôi tuân thủ các yêcầu caou về mặt quang học và chức năng của ngành công nghiệp ô tô, chẳng hạn như khít gioăng và khoảng cách đồng đều. Hệ thống đo quang di động giúp chúng tôi bằng cách tiết kiệm làm lại, giảm chi phí sản xuất và tối ưu hóa quy trình làm việc”. Gebhard, người quản lý dự án có trách nhiệm, tóm tắt kinh nghiệm sử dụng hệ thống TRITOP CMM.

Các hệ thống đo 3D quang học khác

|

|

|

|

| AIE độc quyền cung cấp giải pháp đo lường 3D toàn diện của GOM tới các khách hàng công nghiệp, viện nghiên cứu cơ khí và trường đại học tại Việt Nam.

Liên hệ với kỹ sư của chúng tôi để được tư vấn hoàn toàn miễn phí. |