Metalsa: Kiểm soát chất lượng tự động dành cho các linh kiện dập tấm

Trong sản xuất công nghiệp, các kỹ thuật đo lường tự động đảm bảo hiệu suất và độ tin cậy của quá trình luôn ở mức cao. Vì lý do này, Metalsa đã chọn hệ thống đo quang học tự động.

Vòng đời sản phẩm ngắn hơn kết hợp với sản lượng cao hơn dẫn đến thời gian hoàn thành dự án ngày càng ngắn, đặc biệt là trong ngành ô tô. Hơn nữa, nhu cầu về các linh kiện kim loại tấm chất lượng cao sẽ liên tục tăng, vì các yêu cầu về chức năng và an toàn của các bộ phận có liên quan cũng đang tăng lên. Để đáp ứng các yêu cầu thị trường, Metalsa – nhà cung cấp hàng đầu cho ngành công nghiệp ô tô – đã dựa vào hệ thống kiểm tra linh kiện tự động.

Metalsa – nhà cung cấp hàng đầu cho ngành công nghiệp ô tô

Tọa lạc tại Bergneustadt (Đức), công ty chuyên sản xuất các mô-đun khung gầm, cấu trúc thân xe và hệ thống an toàn. Trong số các khách hàng của mình, Metalsa có một số nhà sản xuất ô tô nổi tiếng của Đức như Daimler, Volkswagen, BMW, Audi, và các nhà sản xuất quốc tế như Skoda, Volvo và Toyota. Từ năm 2013, Metala đã sử dụng một phòng đo theo kiểu chìa khóa trao tay từ GOM để kiểm soát chất lượng tiêu chuẩn nhằm đáp ứng nhu cầu của khách hàng về chất lượng và sản lượng cao. Việc tự động hóa việc kiểm tra các linh kiện kim loại tấm đã giúp công ty tiết kiệm thời gian và chi phí.

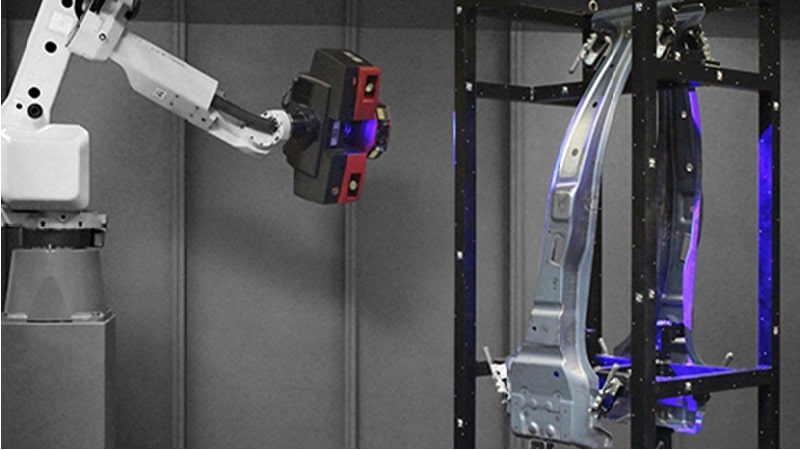

Được thành lập vào năm 1956, công ty đã sử dụng phòng đo tự động chuyên dùng để kiểm tra hàng loạt và gia công khuôn mẫu. Tại Metalsa, các linh kiện kim loại tấm như đầu trước và cột B hoặc các bộ phận an toàn như thanh cuộn được đo quang học tự động. “Thời gian tiết kiệm được so với các phép đo xúc giác là một lợi thế rất lớn”, chuyên gia đo lường Marcus Girndt giải thích.

Phân tích hình dạng và kích thước của các linh kiện kim loại tấm

Việc kiểm soát chất lượng của các linh kiện dập dựa trên quy trình hai bước hoặc quy trình ba bước khi có liên quan đến việc lắp ráp. Sau khi mẫu dập nóng rời khỏi máy dập, Metalsa thực hiện phép đo toàn bộ bề mặt lần đầu tiên với ATOS ScanBox. Bước này phục vụ cho việc kiểm soát hình dạng và kích thước gần với sản xuất, người đứng đầu bộ phận kỹ thuật chất lượng giải thích. Mặc dù chi tiết đã được tạo hình, nó không hiển thị thêm bất kỳ tính năng nào. Chúng được lấy sau này trong quá trình cắt laser.

“Các linh kiện trong một đợt gia công sẽ được đo lần đầu tiên trước khi cắt để đảm bảo rằng những linh kiện không thỏa mãn các kích thước yêu cầu sẽ bị loại bỏ. Các kết quả đo sau đó được so sánh với tập dữ liệu CAD. ATOS ScanBox thực hiện điều này một cách tự động,” Girndt nói thêm. Kết quả là, không chỉ độ lệch bề mặt so với dữ liệu CAD mà cả dung sai GD&T đều được ghi nhận.

Khi kế hoạch đo được lưu dưới dạng mẫu trong phần mềm ATOS, phép đo và kiểm tra sẽ tự động thực hiện. Để làm điều này, đồ gá cho các linh kiện sản xuất tại Metalsa được cung cấp với một mã vạch. Khi mã vạch được đọc bởi máy quét mã vạch, hệ thống sẽ tự động bắt đầu thực hiện quy trình đo và cho ra kết quả. Đối với việc kiểm tra bề mặt, chi tiết sẽ được gióng (align) ảo. Do lỗ khoan và các cạnh cắt chưa có, phần mềm ATOS Professional sử dụng các khu vực hiển thị hình dạng đặc biệt để làm tham chiếu.

Dựa trên dữ liệu tham khảo này, việc gióng mẫu quét có thể được tối ưu hóa. Điều này cho phép phân tích tạo hình trước khi cắt laser. “Nhìn vào sản lượng của chúng tôi, các kỹ thuật đo xúc giác sẽ không thể đo hết được” Girndt nói. Để phân tích hình dạng của một cột B, bạn sẽ phải đo hàng trăm nếu không muốn nói là hàng ngàn điểm. Kết quả là chúng tôi nhận được một báo cáo kiểm tra dài đến 60 trang. Thay vào đó, bây giờ chúng tôi có đánh giá trực quan, cho thấy tất cả các kết quả quan trọng trong nháy mắt dưới dạng một đồ thị màu sắc. Bằng cách này, chúng tôi tiết kiệm được hai phần ba thời gian cần thiết.

Tự động kiểm soát các vị trí lỗ và đường cắt

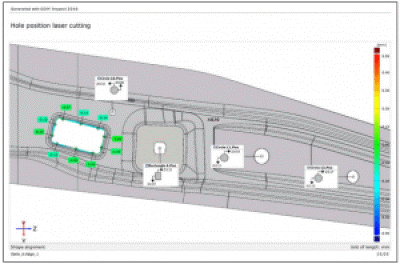

Nếu hình dạng của linh kiện nằm trong dung sai, bước tiếp theo tại Metalsa là cắt laser. Trong quá trình cắt laser, những đặc tính như lỗ và đường viền của linh kiện sẽ được hình thành. Sau đó, phép đo thứ hai phục vụ cho việc kiểm soát cắt laser.

Vị trí lỗ và vết cắt của lỗ cũng như toàn bộ đường viền bên ngoài của linh kiện được kiểm tra với độ chính xác bằng một phần mười của một milimét. Tùy thuộc vào yêu cầu, việc đánh giá dựa trên các điểm đo cụ thể hoặc được hiển thị dưới dạng hình ảnh đại diện. Các sai lệch đối với mô hình CAD được đánh dấu màu và được hiển thị dưới dạng nhãn hoặc trong bảng số liệu.

Phân tích lắp ráp và xác định xu hướng

Nếu các linh kiện riêng lẻ nằm trong dung sai cho trước, chúng sẽ được bàn giao trực tiếp cho khách hàng hoặc chuyển qua xưởng xử lý và lắp ráp. Các linh kiện hàn cũng được kiểm tra bằng máy đo quang.

Các linh kiện lắp ráp được kiểm soát dựa trên dữ liệu điểm trên bề mặt, các điểm cắt cũng như vị trí các lỗ. “Chúng tôi chủ yếu muốn biết liệu linh kiện này có còn vừa vặn sau khi lắp ráp hay không và độ chính xác kích thước có bị thay đổi hay không”, Girndt giải thích.

Ngoài ra, Metalsa sử dụng máy đo để phân tích xu hướng. Trong tình huống này, một số phép đo được so sánh để xác định một mẫu giá trị. “Ví dụ, chúng tôi sử dụng chức năng này trong quá trình sản xuất cột B. Mặc dù chúng được sản xuất ở hai thiết bị hàn khác nhau, các cột phải có hình dạng giống hệt nhau”. Bằng phương pháp phân tích xu hướng, các kỹ sư đo lường tại Metalsa có thể nhanh chóng phát hiện xem các thiết bị có bị mòn hay không, vì điều này có thể dẫn đến các linh kiện bị lỗi.

Ưu điểm chính: Hoạt động dễ dàng

Nhờ hoạt động dễ dàng và trực quan, máy đo tại Metalsa có thể được vận hành ngay cả khi người dùng không có kiến thức đo lường. Chỉ mất nửa giờ để hướng dẫn nhân viên, ví dụ nhân viên ở bộ phận sản xuất là họ có thể vận hành hệ thống dễ dàng. Chuyên gia đo lường giải thích: “Đây là một lợi thế lớn khi chúng tôi sản xuất theo ca liên tục đòi hỏi các phép đo không bị gián đoạn để có thể đảm bảo số lượng cao”.

Vì tất cả các bộ dữ liệu đo được lưu tự động, chúng có thể được sử dụng lại và xử lý bất cứ lúc nào cho các dự án phân tích xu hướng. “Khi cần bất cứ thông tin gì cho những dự án khác, chúng tôi không phải trải chi tiết ra để quét lại vì chúng tôi đã có dữ liệu từ tất cả các phép đo”. Tóm lại, theo chuyên gia đo lường, ba yếu tố cho thấy hệ thống đo lường được xem là một khoản đầu tư có giá trị nếu nhìn ở góc độ cạnh tranh là tính khả dụng cao, giảm đáng kể thời gian đo và kết quả đo toàn diện.

Nguồn: Metrology News

| AIE là đối tác tận tâm và chuyên nghiệp về giải pháp 3D cho khách hàng trong ngành công nghiệp cơ khí chế tạo tại Việt Nam. Với bộ giải pháp công nghệ cao cấp bao gồm in 3D, đo kiểm 3D, phần mềm thiết kế và mô phỏng 3D từ những hãng hàng đầu trên thế giới, chúng tôi cam kết tư vấn và cung cấp giải pháp hiệu quả, phù hợp nhất với nhu cầu thực tế trong sản xuất của mỗi doanh nghiệp, giúp khách hàng giải quyết những thách thức trong quá trình sản xuất.Liên hệ với kỹ sư của chúng tôi để được tư vẫn hoàn toàn miễn phí.  |