Vòng lặp ít hơn để làm khuôn tốt hơn nhờ hệ thống quét quang học 3D

Oechsler: Vòng lặp ít hơn để làm khuôn tốt hơn

Địa điểm/Quốc gia: Thành phố Ansbach/ Đức

Hệ thống GOM: ATOS Triple Scan, phần mềm đo kiểm GOM Inspect

Lĩnh vực hoạt động của công ty: ngành nhựa và khuôn ép nhựa

Oechsler là một công ty lâu đời ở vùng Franconia – bang Bavaria, nước Đức. Công ty liên tục làm việc để cải thiện quy trình sản xuất. Bằng việc sử dụng hệ thống quét quang học 3D, các chuyên gia ngành nhựa có thể gia tăng việc sản xuất khuôn ép nhựa một cách đáng kể.

Người điều khiển những chiếc xe hiện đại không còn phải lo lắng về việc leo dốc khó khăn vì đã được hỗ trợ bằng phanh đỗ tay, được phát minh bởi Oechsler AG, trụ sở tại Ansbach, nước Đức. Vào cuối những năm 1990, công ty nhựa Bavarian đã phát triển một thiết bị truyền động cho phanh đỗ xe điện tử (EPB), thay thế phanh tay truyền thống vì số lượng xe ngày càng tăng. Phần chính của thiết bị truyền động này là hộp số làm bằng nhựa. Thiết kế được cấp bằng sáng chế này sử dụng vật liệu công nghệ cao để đáp ứng đầy đủ các yêu cầu về hiệu suất đồng thời duy trì tải trọng lắp đặt thấp.

Oechsler: Độ chính xác được hình thành từ năm 1864

Hiện nay, EPB là một trong những nhà bán hàng lớn nhất của chúng tôi”, “Năng lực cốt lõi của công ty được xây dựng vào năm 1864 đó chính là tính chính xác. Marco Wacker, Tiến sĩ-Ing, một chuyên gia về nhựa, người đã viết luận án Tiến sĩ về vật liệu sợi tổng hợp giải thích. Ông là người chịu trách nhiệm về công nghệ và sự đổi mới tại Oechsler và là thành viên trong ban Quản trị.

Ông nói: “Hầu hết các sản phẩm của chúng tôi là bánh răng,…cho ngành công nghiệp ô tô, công nghệ y khoa, đồ thể thao, viễn thông và các ngành công nghiệp khác. Chúng tôi cung cấp bánh răng và vỏ hộp một cách độc lập hoặc lắp ráp hoàn chỉnh. Công ty có trụ sở tại vùng Franconia của bang Bavaria, nước Đức cung cấp mọi thứ từ một nơi duy nhất: hợp tác với khách hàng để thiết kế mẫu nguyên lý, từ đặc điểm kĩ thuật và mô phỏng cho đến chế tạo khuôn và sản xuất chi tiết.

Oechsler AG là một nhà cung cấp độc lập hỗ trợ toàn bộ quá trình từ hợp tác với khách hàng để thiết kế nguyên lý, từ thông số kĩ thuật và mô phỏng cho đến chế tạo khuôn và sản xuất chi tiết (Ảnh: Oechsler)

Quyết định đối chứng hệ thống quét quang học

Tại trụ sở ở Ansbach (một trong sáu cơ sở sản xuất trên toàn cầu) có hơn 400 loại vật liệu khác nhau được gia công, với tổng khối lượng là 6000 tấn/năm. Gần 80% các vật liệu này là sợi gia cường. Wacker giải thích “Những vật liệu như vậy có khuynh hướng bị cong tự nhiên, đặc biệt là một số sản phẩm như vỏ hộp có độ dày thấp.”

Việc quét vỏ hộp bằng hệ thống đo tiếp xúc vẫn gặp nhiều vấn đề. Dữ liệu quét không phải lúc nào cũng phản ánh đúng những thay đổi trong khuôn. “Khi chúng tôi xem xét vấn đề kỹ hơn một chút, chúng tôi nhận ra rằng phép đo quét tiếp xúc mất quá nhiều thời gian, lại chỉ đo được một phần chi tiết mà chúng tôi cần. Quan trọng nhất, phép đo tiếp xúc làm giảm dữ liệu thu được xuống còn những điểm đại diện trừu tượng ở dạng nhị phân hay tam phân. Sau đó, nhà thiết kế phải bổ sung kết quả trên phần mềm 3D của mình”, Warker giải thích. “Điều này đã không còn ý nghĩa gì trong thời đại kĩ thuật số.”

Năm 2012, chúng tôi bắt đầu nghiên cứu giải pháp thay thế. Quyết định cuối cùng được dựa trên quá trình đối chứng tại chỗ để so sánh giữa hệ thống đo tiếp xúc với máy quét CT cũng như hệ thống quét quang học: GOM ATOS Triple, sử dụng tính năng quét 3D chiếu vân sáng. Hệ thống CT và giải pháp của GOM đã chiếm ưu thế trong quá trình lựa chọn sơ bộ.

Kỹ thuật quét bằng vân sáng chỉ mất vài giây

Trong quá trình đối chứng cường độ cao, cùng một chi tiết vỏ được đo 6 lần với mỗi chi tiết là 550 điểm dữ liệu. Cuối cùng, hệ thống quét CT và công nghệ chiếu vân sáng bất phân thắng bại về tốc độ và độ chính xác. Thực tế là Oechsler sản xuất nhiều chi tiết lai (các chi tiết vỏ hộp với mảnh ghép và/hoặc khung dẫn) và đây là yếu tố quyết định để lựa chọn máy quét ATOS Triple của GOM.

|

|

| Thiết bị số hóa 3D cho phép việc đo quét đơn giản, nhanh chóng và đáng tin cậy tại OEchsler. (Hình ảnh: GOM) | Norbert Krauß: Giám đốc dự án Nghiên cứu và Phát triển tại Oechsler (Hình ảnh: GOM) |

Thay vì chụp các điểm độc lập, máy quét 3D quang học thực hiện quét toàn bộ biên dạng của chi tiết. Kết quả cho ra là một đám mây điểm có độ phân giải cao. Vân sáng chiếu ra được chụp lại bởi 2 máy ảnh. Một hình ảnh rất chi tiết bao gồm hàng triệu điểm đo có thể được ghi lại bằng phép đo quét không tiếp xúc chỉ trong vài giây.

Phần mềm GOM tính toán tọa độ 3 chiều của vật thể đối với mỗi điểm ảnh. Sau khi tính toán, lưới đa giác thể hiện các bề mặt dạng tự do và hình dạng thông thường được ghép với bản vẽ hoặc dữ liệu CAD để tiến hành phân tích hình dạng và kích thước – một phép đo bề mặt toàn diện. So với công nghệ đo tiếp xúc, toàn bộ bề mặt của chi tiết có thể được quét rất nhanh mà không bỏ sót bất kì điểm nào.

Tiến sĩ.-Ing. Marco Wacker, một thành viên ban Giám đốc, chịu trách nhiệm về sự đổi mới và công nghệ tại Oechsler AG (Hình ảnh: GOM)

Nhìn nhanh được tổng thể nên giảm được số vòng lặp khi sửa khuôn

Norbert Krauß – Giám đốc Dự án Nghiên & Phát triển tại Oechsler khẳng đinh rằng: “Điều tuyệt vời nhất của hệ thống quang học là thể hiện được nhiều thứ cùng một lúc. Không cần phải suy nghĩ về độ phẳng; bạn có thể nhìn thấy đường kính, vị trí liên kết, vị trí tiếp xúc, và nhiều vị trí khác. Người dùng cũng thấy được tổng quan của toàn bộ chi tiết chỉ trong nháy mắt, thay vì chỉ một vài điểm trừu tượng như với phép đo quét tiếp xúc. Điều này giúp thực hiện một số chỉnh sửa dễ dàng hơn chỉ trong một bước.

Wacker giải thích: ‘Trước đây, chúng tôi sửa khuôn theo kiểu làm từng bước một trong một vòng lặp lại để tránh việc phải hàn đắp chi tiết. Giờ đây, chúng tôi có thể thấy được toàn bộ chi tiết và điều đó giúp chúng tôi tự tin hơn nhiều. Chúng tôi có thể giảm được đáng kể số lần lặp lại.”

Hệ thống mô phỏng và đo lường bổ sung cho nhau

Chi tiết sau khi thiết kế sẽ được tính toán để làm báo giá. Nếu khách hàng đồng ý thì khuôn sẽ được thẩm định tại phòng chế tạo khuôn và việc mô phỏng bằng phần mềm Moldflow sẽ được thực hiện tại phòng mô phỏng. Việc mô phòng mang lại kết quả tuyệt vời đối với hầu hết các vật liệu mà Oechsler sử dụng bao gồm cả việc dự đoán độ cong vênh. “Đó là lí do tại sao sản phẩm chúng tôi làm ra chỉ bị cong vênh rất ít” Wacker giải thích: “Và để có thể làm việc ngày càng hiệu quả hơn, chúng tôi đã tạo ra một chu trình kiểm soát nội bộ.”

Lúc đầu, chuyên gia mô phỏng nhập thông số quá trình ép vào phần mềm mô phỏng dựa trên kinh nghiệm lâu năm của anh ấy. Người vận hành máy ép nhựa nhận dữ liệu, sửa đổi các thông số nếu cần thiết, hoặc tạo tự đưa ra thông số ép dựa trên kinh nghiệm của riêng mình. Trong mọi trường hợp, anh ấy đo quét sản phẩm nhựa bằng cách sử dụng hệ thống đo quét của GOM và trả kết quả thông qua mô phỏng.

Wacker nói: “Một mặt, nó trả về kết quả thực cho những dự báo về chất lượng của chuyên gia mô phỏng. Mặt khác, anh ấy sẽ biết quy trình cần phải điều chỉnh như thế nào theo góc nhìn các chuyên gia kĩ thuật. Dựa trên phản hồi này, anh ấy có thể cải thiện mô hình của mình một lần nữa để kết hợp những hiểu biết đó vào lần mô phỏng tiếp theo.

Birgit Hauf, nhân viên phòng R&D và chịu trách nhiệm quản lí hệ thống GOM bổ sung: Chúng tôi đang từng bước xây dựng những kinh nghiệm của mình thành một thư viện. Về lâu dài, điều này giúp chúng tôi đơn giản hóa các tác vụ đo lặp đi lặp lại. GOM là một yếu tố quan trọng trong chu trình kiểm soát nội bộ này.

Mục tiêu: Đưa ra phản hồi cho đến khi đạt được độ chính xác cần thiết

Phòng thiết kế, chế tạo và sản xuất sẽ thảo luận khả năng sửa khuôn dựa trên kết quả đo quét. Birgit Hauf nói: “Khi hợp tác với nhà sản xuất khuôn, tôi tạo một báo cáo hiệu chỉnh được thực hiện trên phần mềm CAD. Khuôn được sửa và ép lại mẫu.” Chu trình kiểm soát này được lặp lại cho đến khi đạt được độ chính xác mong muốn.

Krauß – trường bộ phận R&D nói “Nhờ vào thông tin cần cải thiện mà hệ thống GOM cung cấp, chỉ mất trung bình 3 vòng để chế tạo chi tiết mới. Đối với các chi tiết thường gặp và có hình dạng tương tự, chúng tôi chỉ cần một vòng lặp lớn và một vòng lặp khác nhỏ hơn. Với phép đo quét tiếp xúc, phải mất rất nhiều công sức và nhiều vòng lặp để dần dần đạt đến hình dạng cần thiết của khuôn. Thành viên hội đồng quản trị Marco Wacker cho biết thêm: “Mục tiêu của chúng tôi là một vòng lặp.”

|

|

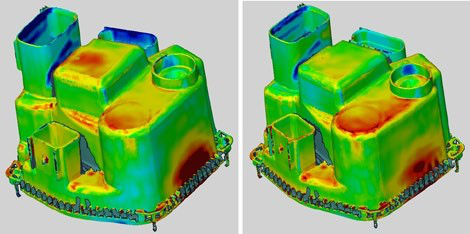

| So sánh mẫu quét dựa trên một chi tiết khác làm từ nhựa | So sánh một tập tin đính kèm trước và sau khi hiệu chỉnh, dựa trên dữ liệu đo quét và đánh giá của GOM |

Máy quét 3D cũng trội hơn so với vật liệu

Oechsler cũng đang sử dụng máy quét ATOS Triple Scan để so sánh các vật liệu. “Đặc tính kỹ thuật của nhựa PBT GFn30 từ nhà sản xuất này sẽ không hoản toàn giống với nhựa PBT GF 30 từ một nhà sản xuất khác,” Wacker nói. Hệ thống đo quét cho phép xác định nhanh trong giai đoạn lấy mẫu để biết liệu vật liệu đó có hoạt động tương tự như vật liệu tham chiếu hay không và có thể điều chỉnh theo yêu cầu được không.

Với các chi tiết vỏ, điểm quan trọng thường nằm ở vị trí kết nối, nơi có độ dày mỏng nhất. “Có thể có sự khác biệt đáng kể giữa các nhà sản xuất nằm mà chúng tôi không thể bù đắp bằng cách thay đổi tham số.” Wacker mô tả vấn đề.

Như một phương án cuối cùng, chúng tôi chỉ có thể sửa khuôn.” Điều này có thể được ngăn chặn bằng cách lấy mẫu một số vật liệu thay thế ở giai đoạn sớm hơn trong trong quá trình thử khuôn. Hệ thống của GOM giúp giảm bớt công sức cần thiết và mang lại kết quả nhanh chóng. Đây là một yếu tố quan trọng, đặc biệt là trong giai đoạn tạo mẫu của một dự án.

Phần mềm miễn phí để đánh giá toàn diện

Oechsler sử dụng phần mềm kiểm tra miễn phí GOM Inspect để đánh giá và trực quan hóa dữ liệu đo quét. Gói phần mềm cho phép chỉnh sửa và đánh giá dữ liệu 3D từ máy quét vân sáng, máy quét laser, máy CT và các thiết bị khác. Phần mềm miễn phí này cũng có thể được sử dụng làm trình xem 3D để kết hợp đánh giá kết quả đo quét.

Birgit Hauf nói: “Phần mềm kiểm tra GOM Inspect không bị giới hạn trong phạm vi hệ thống GOM. Chúng tôi có thể sử dụng nó để thực hiện bất kì loại đánh giá nào, chẳng hạn như so sánh dữ liệu CAD, truy vấn tham số, đo các mặt cắt 2D. Đó là một công cụ rất linh hoạt. Vì vậy, không chỉ các phòng ban trực tiếp tham gia vào việc đo lường mà cả các học viên, thậm chí đôi khi cả ban quản lí Oechsler cũng sử dụng phần mềm này. Wacker nói: “Chỉ vì tò mò mà tôi đã sử dụng phần mềm kiểm tra GOM để tự mình đánh giá.”

Việc đo quét tự động sẽ được ưu tiên trong tương lai

Bộ phận R&D vẫn chịu trách nhiệm cho toàn bộ dự án. Tuy nhiên, thành viên hội đồng quản trị Marco Wacker có kế hoạch chuyển giao dần dần cho phòng kỹ thuật. Đến nay, công nghệ mới đã được đón nhận rộng rãi ở các phòng ban. Krauß-Giám đốc dự án R&D nói: “Chúng tôi đã phát triển quy trình đến giai đoạn các phòng ban có thể dễ dàng làm việc với nó.”

Đây là sẽ là một bước tiến mới để đạt được mục tiêu của Marco Wacker. Trong giai đoạn tới đây, chúng tôi dự định bán tự động hóa việc đo quét với GOM và có thể là tự động hoàn toàn tại một số nhà máy. Điều này giúp chúng tôi tiết kiệm thời gian đánh kể và mang đến lợi ích cho quy trình sản xuất của công ty.

Các hệ thống đo quét quang học 3D khác

|