Đảm Bảo Chất lượng Trực Tiếp Trong Sản Xuất Với Kiểm Tra Mẫu Tự Động

LINDE + WIEMANN ứng dụng hệ thống ScanBox trong quá trình sản xuất

Địa điểm: Hagenbach, Đức

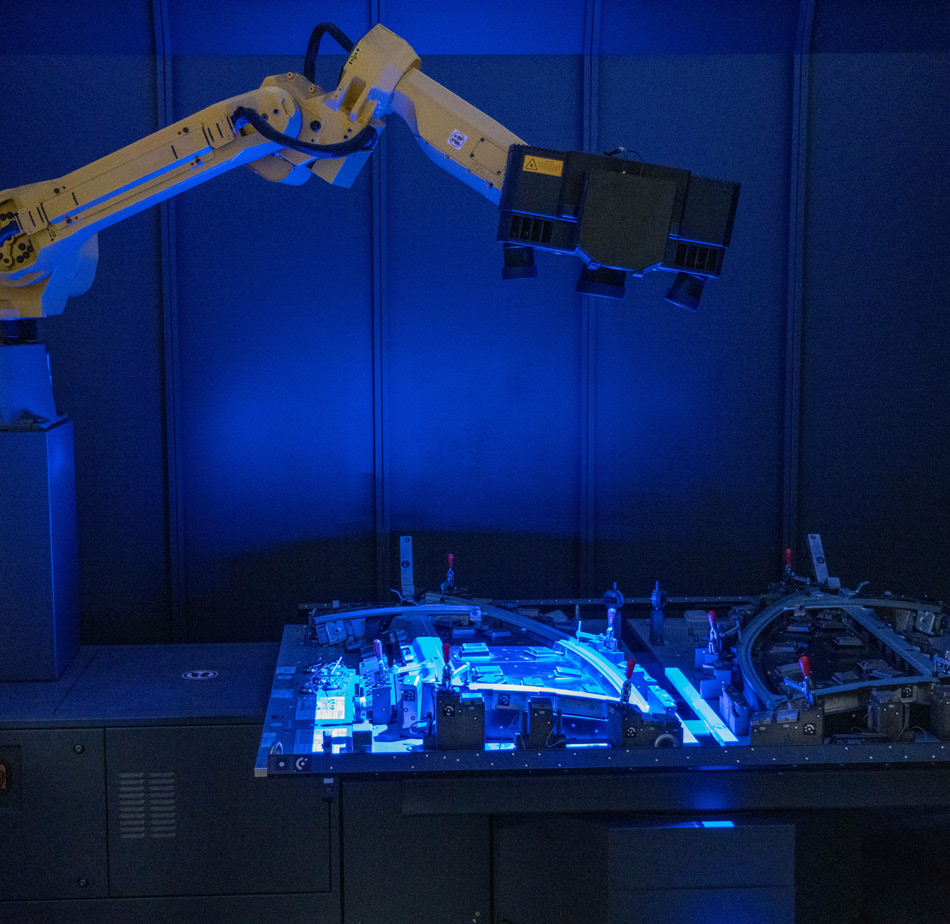

Thiết bị: 3 x Hệ thống ScanBox Series 6

Phần mềm: ZEISS INSPECT

LINDE + WIEMANN đã mang nhiều đổi mới vào lĩnh vực lắp ráp cấu trúc cho ngành ô tô. Với sản phẩm của mình, họ muốn nâng cao độ an toàn cho phương tiện giao thông, đồng thời giảm trọng lượng của chúng. Chi nhánh Hagenbach tại Đức sản xuất các chi tiết lắp ráp bằng vật liệu thép và cung cấp chúng cho các nhà sản xuất phương tiện quốc tế và các đơn vị cung ứng trong lĩnh vực ô tô. Để đảm bảo chất lượng tốt nhất cho linh kiện, các quy trình sản xuất của họ cần được giám sát chặt chẽ và liên tục. Công nghệ đo lường 3D tự động đến từ ZEISS chính là giải pháp hỗ trợ xuyên suốt toàn bộ quá trình sản xuất của họ: Ba hệ thống ScanBox được sử dụng để thu thập dữ liệu đo và đưa chúng vào sản xuất thượng nguồn thông qua mô đun Piweb của ZEISS. Các biến dạng của sản phẩm sẽ được xác định và chỉnh sửa nhanh chóng bằng các biện pháp phù hợp.

Yêu cầu khắt khe về chất lượng và tỷ lệ giám sát

Trên cương vị là đối tác trong ngành công nghiệp ô tô, LINDE + WIEMANN đã phải đối mặt với các yêu cầu ngày càng cao của khách hàng, cũng như các thiết kế phức tạp trong nhiều năm. Những yêu cầu này đòi hỏi công ty cần phải thích ứng trong sản xuất cũng liên tục nâng cấp như quy trình đảm bảo chất lượng của mình. Với việc vận hành song song của các hệ thống ScanBox, công ty đã tăng quá trình đo một cách đáng kể. Bên cạnh đó, bộ phận quản lý chất lượng sẽ nhận thông tin chính xác về chất lượng sản phẩm ngay trong quá trình sản xuất. PeterKluge, Trưởng Bộ Phận Quản Lý Chất Lượng của LINDE + WIEMANN giải thích: “Chúng tôi sẽ chuyển kết quả đo sang bộ phận sản xuất ngay lập tức để trực tiếp thực hiện các biện pháp cần thiết. Với cách này, chúng tôi có thể giảm thiểu được những chi phí không cần thiết”.

Các chi tiết có cạnh sắc, như cột A hoặc các chi tiết phụ, được số hoá bởi máy quét 3D ScanBox. Các báo cáo kiểm tra và đo kiểm hoàn thiện có thể được xuất ra dựa trên những dữ liệu này.

Sự linh hoạt trong quá trình thay mẫu và kiểm tra

Các máy đo quang học của ZEISS mang lại những lợi thế lớn về độ chính xác cho các đơn vị cung ứng ô tô. Máy quét ATOS sẽ số hoá toàn bộ bề mặt linh kiện cấu trúc chỉ trong vài giây bằng công nghệ chiếu vân sáng.

Các phép đo sẽ xác định sự biến dạng giữa toạ độ 3D thực và dữ liệu CAD, và được hiển thị thông qua so sánh màu trong phần mềm ZEISS INSPECT. Michael Kray, quản lý chất lượng tại LINDE + WIEMANN giải thích: “Các linh kiện của chúng tôi có độ phức tạp cao. Tuy nhiên, với công nghệ đo lường quang học của ZEISS, việc đo kiểm các chi tiết yêu cầu diễn ra rất dễ dàng và hiệu quả”.

Hơn nữa, công ty cũng đã chứng kiến những lợi ích nhờ sự linh hoạt của hệ thống tự động. Trong sản xuất hàng ngày, thời gian lắp đặt nhanh gọn của hệ thống ScanBox cho phép khả năng kiểm tra linh kiện diễn ra nhanh chóng chỉ trong vài phút.

Xác thực bề mặt và các cạnh sắc

Trước đây, LINDE + WIEMANN thường đo linh kiện của mình bằng các loại thước truyền thống. Tuy nhiên, các phương pháp này tốn nhiều công sức và không hiệu quả về thời gian. Hơn nữa, kết quả đo cũng sẽ không đủ ổn định.

Với công nghệ đến từ ZEISS, các vị trí lỗ và các điểm trên cạnh có thể đo một cách chính xác với độ chi tiết cao chỉ trong thời gian ngắn. Peter Kludge giải thích quyết định của mình khi đầu tư vào công nghệ đo quét 3D tự động của ZEISS: “Một mặt, nhờ việc tăng tốc quá trình đo, chúng tôi đã giảm thiểu các can thiệp thủ công và tăng cường khả năng tự động hoá. Mặt khác, chúng tôi đảm bảo được các vị trí tương đồng luôn được đo bằng một quy trình an toàn và hiệu quả, thứ mà vận hành thủ công khó có thể thực hiện được”.

Hàng ngày, đội ngũ kiểm tra chất lượng được dẫn dắt bởi Michael Kray (phải) phân tích rất nhiều chi tiết bằng phần mềm ZEISS INSPECT.

Máy quét chính xác cao ATOS 5 thu thập toàn bộ dữ liệu bề mặt, bao gồm các lỗ, vết cắt cũng như các đặc điểm thường đo trên kim loại tấm.