SHIVA TOOL TECH GIẢM 80% QUÁ TRÌNH ĐÚC VỚI ALTAIR INPSIRE CAST

Loại bỏ khuyết tật trong quy trình đúc

Tổng quan

Shiva Tool Tech là một công ty công nghiệp tập trung vào sản xuất ô tô có trụ sở tại Pune, Ấn Độ. Với hơn 25 năm kinh nghiệm trong thiết kế và sản xuất khuôn đúc trọng lực (GDC), khuôn đúc áp suất thấp (LPDC), khuôn đúc áp suất cao (HPDC), công ty hỗ trợ khách hàng từ khâu thiết kế quy trình sản xuất đến khâu sản xuất. Các quy trình sản xuất bao gồm phay, khoan, tôi, mài, gia công CNC, gia công bằng tia lửa điện (EDM), kiểm tra và đánh bóng để có được cụm khuôn đúc cuối cùng.

Loại bỏ lỗi khuôn – Hiệu quả trong quy trình

Tại Shiva Tool Tech, khuôn đúc được thiết kế và sản xuất cho các bộ phận ô tô và không phải ô tô như giá đỡ, cacte, vỏ, đầu xi lanh, vỏ máy nén, ống phân phối, bánh xe hợp kim, v.v. với thời gian hoàn thành từ 3 tuần đến 8 tuần tùy thuộc vào độ phức tạp của dự án.

Thiết kế khuôn đúc được phát triển dựa trên nhiều năm kinh nghiệm đối với các thành phần nhận được từ khách hàng của họ dưới dạng thiết kế hỗ trợ máy tính (CAD) và hoặc bản thảo kỹ thuật. Sau khi khuôn đúc được thiết kế, nó được sản xuất và lắp ráp tại cơ sở của họ. Sau đó, khuôn được gửi đến khách hàng để tiến hành thử nghiệm đúc vật lý. Bộ phận đúc được sản xuất từ khuôn mới được gửi lại cho Shiva Tool Tech cùng với báo cáo kiểm tra và xác định các lỗi. Sau đó, thiết kế khuôn được sửa đổi để loại bỏ các lỗi. Toàn bộ quá trình này mất khoảng 3-4 lần lặp lại vật lý để có được thiết kế khuôn không có lỗi.

Nhận ra giá trị của phần mềm mô phỏng trong việc tối ưu hóa quy trình thiết kế và sản xuất này để tiết kiệm thời gian và tiền bạc. Shiva Tool Tech bắt đầu thuê ngoài mô phỏng đúc khi cần thiết. Tuy nhiên, việc thuê ngoài các mô phỏng rất tốn kém và mất thời gian. Ngoài việc phải trả tiền cho mỗi lần lặp lại, thời gian xử lý mô phỏng từ các nhà cung cấp dịch vụ cũng rất dài. Điều này khiến họ phải khám phá các lựa chọn đưa chuyên môn vào công ty bằng cách đầu tư vào phần mềm mô phỏng. Họ đã chọn phần mềm mô phỏng đúc Inspire Cast của Altair đáp ứng các yêu cầu của họ về tính dễ sử dụng, độ chính xác của kết quả, tốc độ phân tích tính toán, khả năng trực quan hóa kết quả phong phú trong khi vẫn nằm trong phạm vi cân nhắc về ngân sách.

Inspire Cast trong Quy trình mô phỏng đúc:

Quy trình được cập nhật tại Shiva Tool Tech hiện bao gồm Inspire Cast trong hai giai đoạn:

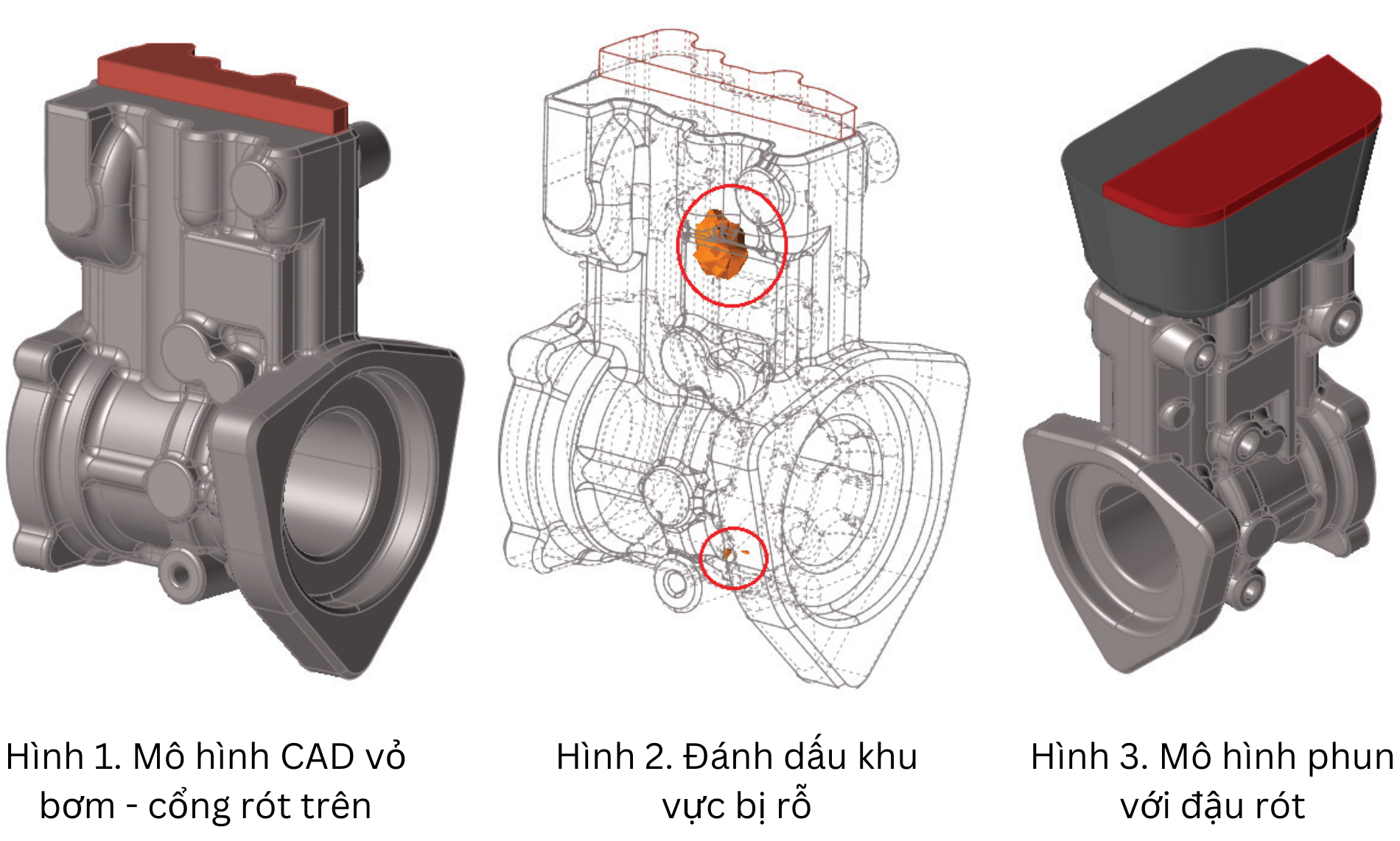

- Khi nhận được CAD của bộ phận đúc (Hình 1), mô hình được đưa đến Inspire Cast để chạy mô phỏng với hệ thống gating ảo trên bộ phận. Sau khi vị trí gating được cố định dựa trên kết quả mô phỏng mong muốn, mô hình bắn cho thành phần được thiết kế trong CAD.

- Sau đó, mô hình bắn được đưa đến Inspire Cast để thực hiện mô phỏng đúc chi tiết nhằm hiểu các khuyết tật đang xảy ra. Phương pháp được sửa đổi để giảm hoặc loại bỏ các khuyết tật bằng cách thay đổi kích thước, hình dạng cổng và bổ sung thêm các ống đứng và máy làm lạnh.

Chi tiết dự án

Đối với một dự án gần đây về thiết kế và sản xuất khuôn đúc cho bơm ô tô, vỏ bơm sẽ được đúc bằng Nhôm AlSi7Mg theo quy trình Đổ nghiêng với Thép HDS-H13 làm vật liệu khuôn. Các kỹ sư đã nhập mô hình vỏ bơm vào Inspire Cast để đánh giá vị trí lắp cổng thích hợp. Sử dụng mẫu đổ nghiêng Inspire Cast, các thông số quy trình đã được đưa vào để chạy mô phỏng.

Từ kết quả đông đặc thu được, độ rỗ khối được quan sát thấy ở phía trên và độ rỗ nhỏ được quan sát thấy ở gần phía dưới (Hình 2). Độ rỗ khối ở phía trên có thể được loại bỏ bằng cách sử dụng một rãnh dẫn thích hợp cho hệ thống lắp cổng. Theo đó, mô hình bắn (Hình 3) đã được chuẩn bị trong CAD và một lần nữa được đưa đến Inspire Cast để thực hiện mô phỏng chi tiết. Độ rỗ khối được quan sát trước đó đã chuyển sang rãnh dẫn, nhưng độ rỗ gần vị trí bu lông vẫn còn (Hình 4).

Dựa trên kết quả phun, hoạt ảnh phân đoạn chất lỏng trong Inspire Cast cho thấy các vùng cuối cùng đông đặc. Người ta quan sát thấy vị trí bu lông dưới cùng có tốc độ đông đặc chậm hơn do hình dạng khoang khuôn phức tạp. Điều này phản ánh lý do về độ rỗ, thu được sau khi đông đặc hoàn toàn bộ phận (Hình 5).

Người ta quyết định thực hiện lần lặp thứ hai bằng cách thêm máy làm lạnh gần vị trí bu lông đáy bị ảnh hưởng để tăng tốc quá trình đông đặc, giữ nguyên các thông số quy trình. Một máy làm lạnh bên ngoài được đặt gần vị trí bu lông (Hình 6).

Biểu đồ phân đoạn chất lỏng chứng minh rằng quá trình đông đặc xảy ra đều đặn tại vị trí bu lông (Hình 7) và các lỗ rỗng đã được loại bỏ hoàn toàn khỏi thành phần đúc trong giai đoạn này (Hình 8). Thiết kế khuôn đã được hoàn thiện và gửi đi sản xuất.

Toàn bộ cụm khuôn sau khi sản xuất đã được gửi đến khách hàng để thực hiện đúc vỏ bơm. Nguyên mẫu của thành phần (Hình 9) đã được gửi lại cho Shiva Tool Tech để thực hiện kiểm tra và bộ phận này được phát hiện là không có lỗi.

Tổng kết

- 3 chu kì được thực hiện trong Inspire Cast để hoàn thiện phương pháp của vỏ bơm

- 2 ngày để hoàn thiện phương pháp

- 45 phút cho từng chu kì để ra được kết quả mô phỏng trong Inspire Cast

- Tiết kiệm 80% thời gian so với phương pháp vật lý truyền thống.