Fillauer Composites sử dụng sợi carbon và sợi thủy tinh để sản xuất chân giả. Khi cần phải chế tạo các bộ phận giả bằng sợi carbon một cách hoàn hảo, Fillauer hợp tác với 3D Hubs để giảm chi phí sản xuất và mở ra nhiều thời gian hơn cho các kỹ sư của họ tập trung vào việc hoàn thiện các thiết kế.

Công nghệ thiết bị y tế là một lĩnh vực trọng tâm trong việc đổi mới công nghệ. Với sự sẵn có của các vật liệu và thiết kế mới, các nhà sản xuất thiết bị y tế luôn tìm cách tạo ra các sản phẩm bền bỉ, dễ sử dụng và cải thiện cuộc sống của người dùng.

Fillauer, được thành lập vào năm 1914, là một trong những công ty đi đầu trong ngành về sự phát triển, thiết kế và công nghệ của các sản phẩm chỉnh hình và phục hình. Công ty con của họ, Fillauer Composites, là một tổ chức chuyên thiết kế chân giả làm từ sợi carbon. Điều này có nghĩa là họ làm việc với các vật liệu nhạy cảm với quy trình sản xuất phức tạp để tạo ra các sản phẩm đẳng cấp thế giới.

Phân tích

Đơn vị: Fillauer Composites

Vị trí: Thành phố Salt Lake, Hoa Kỳ

Sản phẩm: Chân giả

Ngành: Y tế

Tại sao chọn 3D Hub: Thời gian thực hiện ngắn, giá cả cạnh tranh, giảm căng thẳng cho bộ phận sản xuất.

Công nghệ: Xử lý bằng máy hấp, máy cắt nước áp lực, ép phun, In 3D FDM

Vật liệu: Sợi carbon, ABS, Ninjaflex

Fillauer Composites làm việc với những người khuyết tật, các chuyên gia phục hình để giúp thử nghiệm các sản phẩm mới và nhận phản hồi về thiết kế. Phil Thompson, kỹ sư thiết kế và sản xuất tại Fillauer Composites cho biết “Đó là một điều cực kỳ chủ quan, bạn đang đưa sự hiểu biết không có tính kỹ thuật của ai đó về cách nó hoạt động và cố gắng chuyển điều đó thành dữ liệu có thể sử dụng và các đặc điểm thiết kế”.

Nhằm tận dụng các phản hồi đúng cách để chế tạo các chi tiết, các kỹ sư tại Fillauer Composites cần có khả năng nhanh chóng tạo ra chi tiết nguyên mẫu và sản xuất các thành phần không phải sợi carbon theo cách tiết kiệm chi phí và không tạo gánh nặng cho bộ phận sản xuất của tổ chức.

Sự kỳ diệu của vật liệu và sản xuất trong chế tạo các bộ phận giả

Fillauer Composites làm việc với một lượng ít loại vật liệu. Chân giả mà họ sản xuất chủ yếu là sợi carbon hoặc sợi thủy tinh, với các thành phần phần cứng bằng kim loại, chẳng hạn như nhôm hoặc titan. Những vật liệu này giúp tạo ra vẻ ngoài sạch, đẹp và bóng – Những yêu cầu mà một người khuyết tật muốn có từ một bộ phận giả.

Sợi carbon mang lại rất nhiều lợi ích: Nó cực kỳ chắc chắn nhưng khá nhẹ, có khả năng chịu nhiệt và áp suất cao, dễ dàng phù hợp với các nhu cầu thiết kế phức tạp cho các hình dạng khác nhau.

Với những lợi thế vốn có, các kỹ sư vẫn đang học cách làm việc với vật liệu này và sản xuất nó một cách chính xác. Công việc này mất rất nhiều thời gian và là trọng tâm sản xuất chính của Fillauer Composites, vì nó đòi hỏi rất nhiều máy móc đắt tiền để sản xuất các bộ phận phục hình một cách chính xác.

Thompson giải thích: “[Sản xuất bằng sợi carbon] là một nghệ thuật chưa được hiểu một cách đầy đủ. Bạn có cảm giác như bạn đã xác định rõ quy trình của mình và tuân thủ chặt chẽ, đồng thời bạn cũng đang sử dụng cùng một công nghệ, cùng một công cụ và vật liệu trong quá trình sản xuất của mình, rồi đột nhiên một trên 10 sản phẩm hoàn thành sẽ có một số sai sót về hình ảnh hoặc sai lệch độ dày một chút. Có thể rất khó để tìm ra nguyên nhân gốc rễ, nhiều khi nó hoàn toàn là suy đoán. “

Chân đỡ tuỳ biến cho trẻ em Formula (Hình ảnh từ Fillauer)

Để loại bỏ các lỗi sản xuất tiềm ẩn, các kỹ sư tạo ra hàng loạt các bộ phận nguyên mẫu để kiểm tra kỹ các cụm chân giả. Đối với những nguyên mẫu này, Thompson nói rằng họ sử dụng vật liệu đàn hồi, chúng đòi hỏi cần có quy trình sản xuất và các dụng cụ bổ sung mà họ không thể hỗ trợ cho nội bộ một cách hợp lý được.

Thompson cho biết việc sản xuất gần như là 100% nội bộ – họ có tất cả các công cụ để chuẩn bị và lắp ráp sợi carbon. Họ xử lý mọi thứ bằng máy hấp và sử dụng tia nước để cắt và tách vật liệu. Sự kết hợp công nghệ này giúp tăng thông lượng và làm cho quy trình tổng thể nhanh gọn hơn.

Thompson nói: “Đó là một quy trình cực kỳ cụ thể, đòi hỏi sản xuất máy móc với chi phí trả trước khá cao để tạo ra các bộ phận với chất lượng nhất định trở nên hữu dụng. Họ sẽ sử dụng tính năng in 3D cho một số bộ phận vì việc tạo mẫu này nhanh hơn rất nhiều thay vì cố gắng chế tạo bằng các tài nguyên nội bộ. Hoặc, trong một số trường hợp nhất định, họ không đủ khả năng chế tạo đối với một số vật dụng nhỏ bằng nhựa là bộ phận thử nghiệm. Thompson nói: “Đôi khi chúng tôi không thể tự chế tạo nó, thậm chí chỉ làm một lần hoặc phải ép máy vận hành”.

Câu chuyện sản xuất

Fillauer Composites sử dụng 3D Hub để có được các bộ phận chức năng hoạt động một lần, đặc biệt là khi các kỹ sư của họ thử nghiệm với các bộ phận được làm từ vật liệu có tính đàn hồi. Thompson nói: “Ngay cả khi chúng không phải là nguyên mẫu chức năng, chúng tôi cần một cái gì đó để có được ý tưởng về hình học và cách nó phù hợp với bộ phận lắp ở chân. Điều đó đã hoạt động thực sự hiệu quả.”

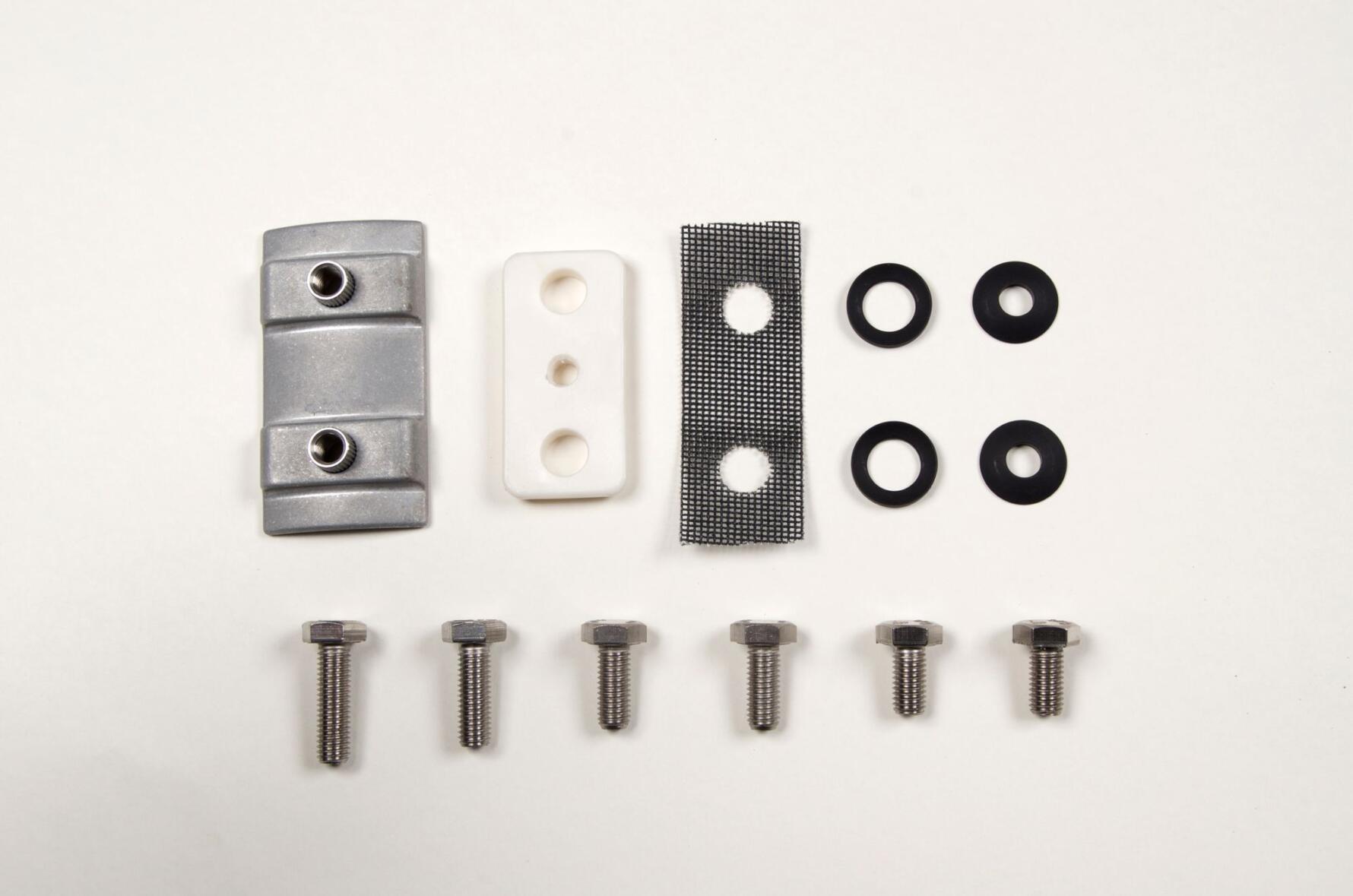

Thompson cho biết thêm: “Đối với các bộ phận ở cấp độ sản xuất, chúng tôi hợp tác với 3D Hubs để sản xuất một khớp nối giúp các chuyên gia phục hình gắn chân giả vào chân của người khuyết tật, vừa khít với bộ phận còn lại. Với khớp nối này, chúng tôi sử dụng vật liệu ABS và ép nhựa để sản xuất”.

“Việc có 3D Hubs làm đối tác dịch vụ của chúng tôi giúp việc sản xuất các bộ phận của chúng tôi trên quy mô lớn trở nên dễ dàng hơn với chi phí hiệu quả. Nó cũng cho phép bộ phận sản xuất của chúng tôi tập trung hoàn thiện việc sản xuất các bộ phận bằng sợi carbon, thay vì dành thời gian chế tạo nguyên mẫu hoặc sản xuất lặp lại các chi tiết nhỏ ”

“Đối với các bộ phận làm bằng nhựa này, làm việc với 3D Hubs đã giảm bớt rất nhiều áp lực cho bộ phận sản xuất của chúng tôi”. Thompson nói, quy trình in 3D thực sự cho phép chế tạo các bộ phận giả nhanh chóng và dễ dàng hơn nhiều so với quy trình gia công. “Chúng tôi đã hoàn toàn sử dụng 3D Hub để tạo mẫu các bộ phận mà đối với chúng tôi, việc gia công nội bộ là điều không thể, hoặc là một cơn ác mộng”.

Bộ gá đỡ sau (Hình ảnh từ Fillauer)