Đo kiểm phôi đúc bằng công nghệ đo quang học 3D

Đo kiểm phôi đúc bằng công nghệ đo quang học 3D tại ZF Fonderie Lorraine

Địa điểm/ Quốc gia: Grosbliederstroff / Pháp

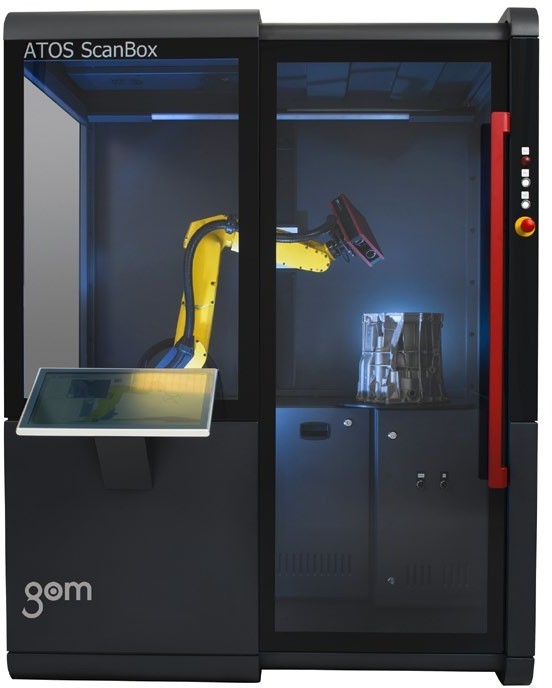

Hệ thống GOM: ATOS ScanBox 4105, ATOS Core 500

Phần mềm GOM: ATOS Professional VMR

Lĩnh vực: Sản xuất ô tô/ Đúc

Fonderie Lorraine

Fonderie Lorraine là nhà sản xuất ô tô có trụ sở tại khu vực Lorraine, biên giới nước Đức – đang tiếp tục phấn đấu để cải thiện quy trình sản xuất của mình. Việc đầu tư một phòng đo 3D quang học tự động đã cho phép công ty tối ưu hóa và tăng khả năng đo mẫu đúc của họ.

Là một công ty lớn trong cụm công nghiệp ở khu vực phía đông Moselle, Fonderie ZF sản xuất các chi tiết phức tạp bằng nhôm của hộp số tự động và linh kiện động cơ. Công ty hiện đang sở hữu một lực lượng lao động khoảng 400 nhân viên, chủ yếu làm việc ở hai bộ phận là xưởng đúc với khoảng 20 phòng đúc và bộ phận gia công. Khách hàng chính của Fonderie Lorraine là ZF Friedrichshafen AG – nhà cung cấp công nghệ sản xuất khung gầm và hệ thống truyền động hàng đầu thế giới. Thông qua khách hàng này, công ty có thể tiếp cận một số thương hiệu ô tô uy tín như Audi, BMW, Porsche,… Mỗi ngày công ty sản xuất 17.000 chi tiết trong nhà máy của họ.

Kinh nghiệm 22 năm của Fonderie Lorraine

Được thành lập vào năm 1996 bởi Tập đoàn German Honsel có trụ sở tại Grosbliederstroff, chỉ cách biên giới nước Đức một vài dặm, Fonderie Lorraine đã được khách hàng của họ là ZF Friedrichshafen AG mua lại vào năm 2010 vì muốn bảo vệ chuỗi cung ứng của mình.

Vào ngày 1/1/2017, Fonderie Lorraine đã trở thành một liên doanh giữa ZF Friedrichshafen AG và VOIT Automotive GmbH. Hiện nay, 51% cổ phần của Fonderie Lorraine được nắm giữ bởi VOIT, một công ty chuyên về đúc nhôm với mức giá trị gia tăng cao và cũng là một nhà cung cấp lớn trên trường quốc tế trong ngành công nghiệp ô tô. Với 22 năm kinh nghiệm trong lĩnh vực đúc nhôm, công ty cùng với giám đốc điều hành Marc Friedrich đã nỗ lực làm việc trong những năm gần đây để đạt được mục tiêu của họ là giảm tỉ lệ phế phẩm sản xuất, đặc biệt phải nhờ vào hệ thống đo phôi đúc tại xưởng đúc.

Hướng tiếp cận mới: Peggy Neves-Wackenheim – Quản lí phòng đo lường quang học tự động đã phụ trách hệ thống đo lường tại Fonderie Lorraine trong nhiều năm và đứng đầu một nhóm gồm 5 nhân viên. Với hai mươi năm kinh nghiệm làm lập trình viên máy đo tiếp xúc CMM, sau đó cô bắt đầu tìm hiểu để đầu tư một hệ thống mới được thiết kế dành cho việc đo phôi đúc.

Tại Fonderie Lorraine, các nhà máy sử dụng máy đo CMM thông thường của họ để dành riêng cho việc gia công. Cho đến hiện tại, các hệ thống đo tiếp xúc này hoàn toàn phù hợp để kiểm tra các chi tiết gia công trong sản xuất nhưng các tùy chọn sử dụng mà chúng đưa ra để phân tích hình dạng và kích thước của chi tiết đúc lại hạn chế. Do đó, công ty đã tìm kiếm một giải pháp có khả năng kiểm tra mẫu ban đầu (cho đến khi có được hợp đồng với nhà sản xuất khuôn) để xác nhận và đem đi sản xuất hàng loạt.

“Chúng tôi biết tới GOM lần đầu tiên ở CONTROL, triển lãm thương mại quốc tế về đảm bảo chất lượng tại Stuttgart”, Neves-Wackenheim nói.

Tiến hành đánh giá các hệ thống khác nhau có mặt trên thị trường, sau một vài thử nghiệm thành công, cuối cùng công ty đã chọn ATOS Core 500 được lắp đặt trong một phòng đo tự động, ATOS ScanBox 4105.

Peggy Neves-Wackenheim (bên phải) chịu trách nhiệm tại phòng đo lường và and Mohamed Rahaoui –kĩ thuật viên lập trình và vận hành ATOS ScanBox tại Fonderie Lorraine (Nguồn: GOM)

Đo kiểm tự động và vận hành đơn giản

ATOS Core 500 là thiết bị đo trong loạt sản phẩm của GOM được thiết kế để đo các phôi đúc có kích thước vừa và nhỏ.

Thiết bị quét chiếu một mẫu vân sáng được mã hóa (đặc trưng của GOM) lên bề mặt của vật thể đo. Ở mỗi vị trí quét, camera ghi lại các mẫu được chiếu theo cách gần giống với hoạt động của mắt người. Các thuật toán của GOM sử dụng các hình ảnh đã được ghi lại trong một quy trình trực tiếp. Công nghệ quét Triple Scan kết hợp phương pháp quét lập thể cùng với hai phép đo đi kèm thông qua một phép tam giác đạc (triangulation) của các camera ở bên phải và trái. Công nghệ độc đáo này mang lại khả năng tiếp cận quang học cao – một lợi ích lớn khi làm việc với các chi tiết bằng nhôm đúc phức tạp có bề mặt sáng bóng.

Đèn chiếu của hệ thống ATOS Core dựa trên công nghệ Ánh Sáng Xanh của GOM. Các vân sáng màu xanh của đèn chiếu LED được theo dõi bằng các bộ lọc thông dải cho phép loại bỏ nhiễu xạ ánh sáng. Nhờ nguồn ánh sáng mạnh nên máy quét có thể quét nhanh hơn.

Chuyên gia đo lường cho biết thêm “Chúng tôi đặc biệt quan tâm đến tính năng/giao diện tự động của ATOS ScanBox. Công nghệ này đã vượt qua sự cân bằng có lợi cho GOM. Tổ đúc hoàn toàn độc lập và máy thực sự rất dễ sử dụng nhờ chế độ Kiosk. Tất cả các quy trình đo lường, kiểm tra và báo cáo có thể được tiến hành nhanh chóng và dễ dàng.”

Dữ liệu lưới 3D của phôi đúc

Mô-đun ATOS ScanBox đi kèm với tất cả các phụ kiện được yêu cầu để kiểm tra và số hóa 3D hoàn toàn tự động. Hệ thống hoàn chỉnh bao gồm phần cứng, phần mềm, dịch vụ khách hàng toàn cầu, thiết bị an toàn và tài liệu. Do đó, nhà cung cấp linh kiện ô tô không phải lo lắng về bất kỳ kế hoạch hay việc đầu tư bổ sung nào.

Đo kiểm linh kiện đúc

Thiết bị quét ATOS được gắn vào một robot công nghiệp nhanh và mạnh. Các linh kiện cần quét được đặt trên một bàn xoay cho phép thiết bị quét toàn bộ vật thể từ trên xuống dưới với khoảng cách ngắn.

Phòng đo ảo (VMR) hoạt động ở cả trạm điều khiển trung tâm và phần mềm lập kế hoạch đo đối với tất cả các chi tiết máy của ATOS ScanBox 4105. Robot có thể được điều khiển hoàn toàn thông qua một giao diện phần mềm đơn giản và an toàn. Vì thế người dùng không bắt buộc phải có kiến thức về robot.

Tại Fonderie Lorraine, phòng đo ảo cho phép lập trình, đo kiểm toàn bộ và báo cáo được chuẩn bị trước mà không cần phải ngắt hệ thống dẫn nên có thể rút ngắn thời gian dừng máy và chu kì đo kiểm chi tiết.

Giao diện Kiosk là giao diện giao tiếp người-máy giúp đơn giản hóa việc tương tác với máy đo tại Fonderie Lorraine. Nó tự động xử lý toàn bộ quy trình quét và kiểm tra, cũng như trực quan hóa các trang báo cáo và xuất dữ liệu. Vì vậy sự tương tác của con người giảm đáng kể, độ chính xác và chất lượng dữ liệu được đảm bảo và các thông số đo lường, dữ liệu và hệ điều hành cũng được bảo vệ.

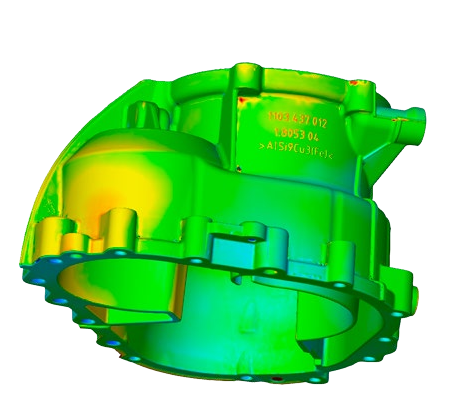

Dữ liệu đo có thể được phân tích ngay lập tức và so sánh trực tiếp với dữ liệu CAD. Sai lệch so với dữ liệu CAD được đánh dấu bằng màu sắc giúp dễ nhận biết các khu vực có vấn đề và cho phép cải thiện quy trình sản xuất.

Quét nhanh

Mohamed Rahoui đã làm việc cùng 10 người khác tại phòng đo lường của Fonderie Lorraine trong 20 năm, là người chịu trách nhiệm chính vận hành phòng đo tự động GOM của công ty.

Ông giải thích “Công nghệ của GOM cho phép tôi quét một chi tiết và có được cái nhìn tổng quan về sự biến dạng toàn bộ của nó khi lấy ra khỏi khuôn, điều này là không thể đối với các hệ thống đo tiếp xúc ba chiều. Đó là lý do tại sao việc đầu tư máy GOM lại trở thành nhu cầu cấp thiết để bổ sung cho hệ thống đo tiếp xúc.”

Đo lường quang học 3D với công nghệ của GOM giúp giảm việc thí nghiệm thử sai. Khi chi tiết được lấy ra khỏi khuôn, một phân tích đầy đủ của chi tiết đó sẽ có được ngay chỉ sau khoảng 10 phút.

“Đây là một hệ thống vô cùng thông minh giúp giảm mức độ làm việc của con người. Yêu cầu ít sự chuẩn bị và hiệu chỉnh hơn so với máy đo tiếp xúc và cần rất ít sự can thiệp của con người để chuẩn bị cho việc lập trình. Tôi tiến hành lập trình cho một loạt các phân tích và phần mềm sẽ làm nốt phần còn lại. Điều này giúp giảm nguy cơ lỗi đáng kể. Các phép đo có thể được thực hiện rất nhanh, vì vậy chúng tôi cũng có được kết quả nhanh hơn,” Lập trình viên bổ sung.

Việc đầu tư máy móc và động lực cá nhân đã tạo điều kiện cho anh ấy lên đảm nhận vị trí lập trình viên kĩ thuật hiện tại trong công ty sau nhiều năm làm nhân viên vận hành sản xuất.

Rahoui cũng nhấn mạnh sự hợp tác với đội ngũ của GOM: “Hợp tác với các kỹ sư ứng dụng của GOM trong quá trình lắp đặt và đào tạo đã cho phép tôi đạt được trình độ cần thiết để tối ưu việc sử dụng máy.”

GOM Inspect: Phần mềm phân tích công thái học

Hầu hết các hệ thống thông thường chỉ thu được một lượng thông tin rời rạc. Trong khi đó, ATOS cung cấp dữ liệu đám mây điểm đầy đủ đại diện cho toàn bộ chi tiết một cách có hệ thống. Khi phân tích, có thể chọn giữa kiểm tra tất cả bề mặt (ví dụ như trong quá trình phát triển sản phẩm) hoặc chỉ chọn thông số hình học để xây dựng đối tượng hình học trên dữ liệu lưới (hình trụ, hình tròn, mặt phẳng,…)

Kết quả của quá trình quét có dạng đám mây kiểm đa giác (STL). Sau đó dữ liệu lưới có thể được giữ lại để phân tích trong tương lai như phân tích khả năng xử lý và xu hướng trong sản xuất hoặc để theo dõi mức độ hao mòn của khuôn.

Điều này cho phép nhân viên tại Fonderie Lorraine ngay lập tức xác định được mọi sai lệch kích thước thông qua đồ thị màu hiển thị trên màn hình giúp tiết kiệm thời gian đáng kể cho công ty.

Trong bối cảnh công nghiệp 4.0, thiết bị của GOM cũng cho phép xuất ra các giá trị hiệu chỉnh để áp dụng cho quy trình đo.

Mme. Neves-Wackenheim giải thích: “Chúng tôi đã thành công và trở nên nhạy bén hơn với mọi vấn đề. Bây giờ chúng tôi có thể đáp ứng được ngay cả khi các chi tiết vẫn còn là phôi và nhìn thấy được kết quả trước khi tiến hành gia công. Điều này không chỉ cho phép chúng tôi tiết kiệm thời gian mà còn tiết kiệm chi phí trong toàn bộ quá trình sản xuất. Chúng tôi có thể thực hiện các dự án mới mà vẫn tuân thủ mục đích giảm tỷ lệ phế phẩm.”

Theo Philippe Schuler, người phụ trách về chất lượng, an toàn và môi trường tại Fonderie Lorraine thì việc lắp đặt một phòng đo tự động thứ hai tại công ty là có thể hiểu được.

Các hệ thống đo quang học 3D khác

|